Zpracování zemního plynu

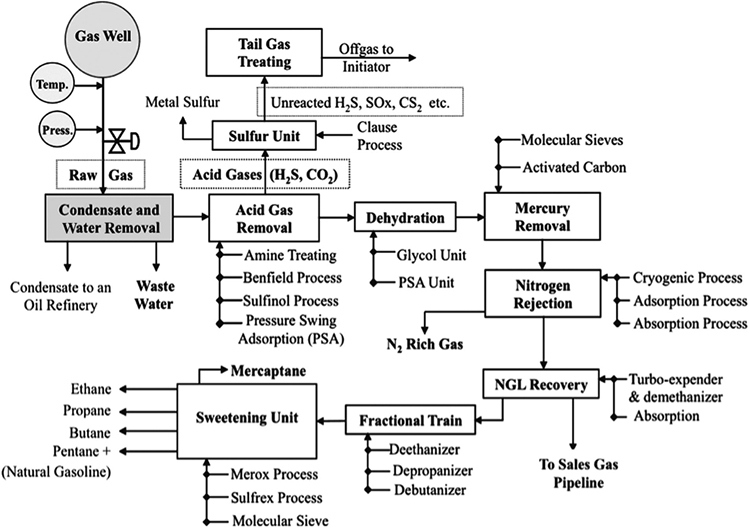

Srovnání obrázků 12.2 a 12.3 ilustruje význam zpracování zemního plynu pro čištění surového zemního plynu za účelem získání plynu potrubní kvality. Zpracování zemního plynu obecně zahrnuje následující kroky:

- Odstranění kondenzátu a vody

- Odstranění kyselého plynu

- Dehydratace – odstranění vlhkosti

- Odstranění rtuti

- Odstranění dusíku

- Získání NGL, Separace, frakcionace a úprava kapalného zemního plynu

Kromě těchto procesů je často nutné instalovat skrubery a ohřívače na ústí vrtu nebo v jeho blízkosti. Skrubery odstraňují písek a další nečistoty s velkými částicemi. Ohřívače zajišťují, aby teplota zemního plynu neklesla příliš nízko a nevytvořila hydrát s vodou v proudu plynu. Hydráty zemního plynu jsou krystalické pevné nebo polotuhé látky podobné ledu, které mohou bránit průchodu zemního plynu ventily a potrubím.

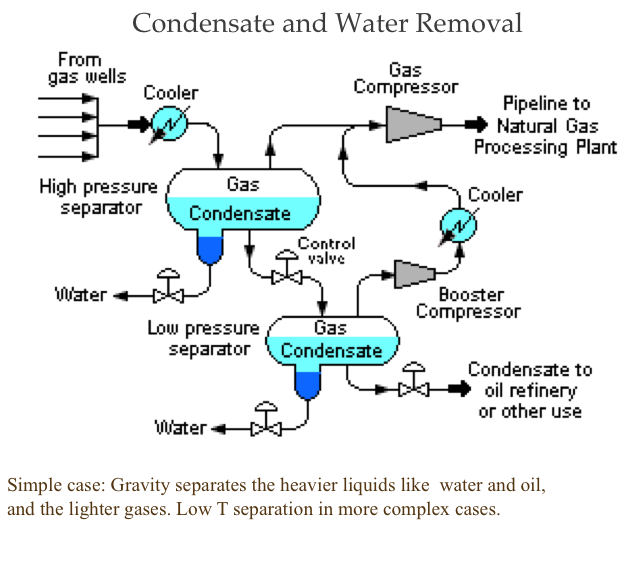

Zobecněný diagram toku zemního plynu je znázorněn na obrázku 12.2 . Po počátečním čištění za účelem odstranění pevných částic je prvním krokem při zpracování zemního plynu odstranění kondenzátu (ropy) a vody, kterého se dosahuje řízením teploty a tlaku vstupního proudu z vrtu, jak je znázorněno na obrázku 12.4 . Plyn oddělený v této jednotce se posílá k rekuperaci kyselých plynů; kondenzát nebo získaná ropa se obvykle posílá ke zpracování do rafinerie, zatímco voda se likviduje nebo zpracovává jako odpadní voda.

Kyselé plyny (H2S a CO2) se obvykle oddělují absorpcí v aminovém roztoku, jak je popsáno pro získávání H2S v ropné rafinérii v lekci 10. Zpětně získaný H2S se posílá do kombinované jednotky Claus-SCOT (Tail Gas Treating), kde se přemění na elementární síru, jak bylo rovněž popsáno v lekci 10. Po odstranění kyselých plynů se proud zemního plynu posílá do dehydratační jednotky k odstranění vody obvykle absorpcí v glykolové jednotce, následuje odstranění rtuti (adsorpcí na aktivním uhlí nebo jiných sorbentech) a odstranění dusíku buď kryogenně, nebo adsorpcí, nebo absorpcí v závislosti na koncentraci dusíku. Posledním krokem ve zpracovatelské sekvenci je extrakce, frakcionace a úprava kapalného zemního plynu (NGL), jak je popsáno na obrázku 12.4.

Obrázek 12.4: Separace a frakcionace kapalného zemního plynu

Kapalný zemní plyn (NGL) má vyšší hodnotu jako samostatný produkt.

Dva základní kroky: 1) Extrakce, 2) Frakcionace

- Extrakce NGL

Absorpční metoda- Podobná použití absorpce pro dehydrataci, s použitím jiného absorpčního oleje pro uhlovodíky.

Proces kryogenní expanze

- Snížení teploty proudu plynu na přibližně -120°F pomocí expanze a vnějšího chlazení

- Frakcionace kapalného zemního plynu – funguje jako jednotka Light Ends

- Deethanizer – odděluje ethan z proudu NGL

- Depropanizer – odděluje propan.

- Debutanizátor – odpařuje butany

- Dělič butanu nebo deisobutanizátor – odděluje iso a n-butany.

Extrakce NGL může být provedena absorpcí v oleji, který selektivně absorbuje uhlovodíky těžší než metan, nebo kryogenní expanzí a vnějším chlazením ke kondenzaci NGL.

Po extrakci NGL se upravený proud zemního plynu, který je nyní převážně metanem nebo plynem odpovídajícím specifikacím zemního plynu, posílá do plynovodu k přepravě do místa použití. Extrahovaný NGL se naopak posílá do frakcionační jednotky, která pracuje podobně jako jednotka Light Ends v rafinérii, jak je popsáno v lekci 5, a odděluje etan, propan, butan a benzin (>C5, přírodní benzín). Všimněte si, že součástí frakcionační jednotky může být také rozdělovač butanu nebo deisobutanizátor, který odděluje n-butan a isobutan. Možná si pamatujete z lekce 8, že isobutan je vstupní surovinou pro alkylaci k výrobě vysokooktanového benzinu, když reaguje s olefiny C3 a C4. NGL z vysoce kyselých plynů může potřebovat další úpravu k odstranění merkaptanů a dalších druhů síry předtím, než NGL opustí zpracovatelský závod.

A. J. Kidnay a W. R. Parrish, Fundamentals of Natural Gas Processing, CRC Press, Boca Raton, FL, 2006, s. 16.

M.R. Riazi, S. Eser, J. L. Peña Díez a S. S. Agrawal, “Introduction” In Petroleum Refining and Natural Gas Processing, Editors: M. R. Riazi, S. Eser, J. L. Peña, S. S. Agrawal, ASTM International, West Conshohocken, PA, 2013, s. 12.