5S ist ein Verbesserungsinstrument zur Organisation und Erhaltung eines disziplinierten und produktiven Arbeitsplatzes. Es hilft, ein besseres Arbeitsumfeld zu schaffen, Abfall zu reduzieren und gleichzeitig Effizienz, Sicherheit und Qualität zu verbessern. 5S steht für fünf einfache Praktiken, die mit dem Buchstaben “S” beginnen. Es wird in der Regel von Fertigungsbetrieben in Produktionslinien, Lagerbereichen, Wartungsbereichen und Bürobereichen angewendet. Es wird jetzt zunehmend von einer Vielzahl von Branchen angewandt, einschließlich des Gesundheitswesens, des Bildungswesens, des Gastgewerbes und des Einzelhandels.

5S ist ein japanischer Managementansatz, der ursprünglich von Toyota als Teil des Lean-Manufacturing-Systems entwickelt wurde. Er stellt eine wichtige Komponente des schlanken Produktionssystems und eine Voraussetzung für die Anwendung anderer schlanker Techniken wie TPM und Kaizen dar. Viele Unternehmen beginnen ihre Lean-Umstellung mit 5S, weil es eine der einfachsten Lean-Techniken ist und einige der sichtbarsten Beispiele für Verschwendung aufdeckt. Viele Lean-Experten sind der Meinung, dass man mit 5S erfolgreich sein muss, damit man während der Lean-Implementierung nicht mit den anderen Lean-Techniken zu kämpfen hat.

5S ist eine strukturierte Methode zur Schaffung und Aufrechterhaltung einer organisierten, sauberen, sicheren und leistungsstarken Arbeitsumgebung. Es geht nicht nur um das Erscheinungsbild und die Sauberkeit am Arbeitsplatz, und es ist auch keine Haushaltsführungstechnik. Vielmehr geht es darum, Verschwendung zu beseitigen, Verbesserungsmöglichkeiten zu erkennen und einen effizienteren und produktiveren Arbeitsplatz zu schaffen. 5S hilft, Verschwendung für alle sichtbar zu machen, damit sie sofort beseitigt werden kann. Mit 5S können Sie überschüssige Bestände, vergeudete Bewegung, Wartezeiten bei der Suche nach benötigten Artikeln und mehr Teile als erforderlich beseitigen oder reduzieren.

Mit 5S kann Verschwendung (oder Muda) beseitigt oder reduziert werden

Jeder arbeitet gerne in einer sauberen und gut organisierten Umgebung. Sobald 5S vollständig umgesetzt ist, können Arbeitsbereiche sauberer, sicherer und angenehmer zu arbeiten werden. Ein sauberer und aufgeräumter Arbeitsplatz führt dazu, dass weniger Zeit mit der Suche nach Dingen verschwendet wird und somit weniger Frustration entsteht. Dies erleichtert nicht nur die Arbeit aller Beteiligten, sondern sorgt auch dafür, dass sich die Mitarbeiter an ihrem Arbeitsplatz wohler fühlen, und schafft Eigenverantwortung und Motivation am Arbeitsplatz. Es fördert die Effektivität, ermutigt zur Teamarbeit, schafft Stolz und ist ein hervorragender Ausgangspunkt für die Einführung anderer Lean-Techniken.

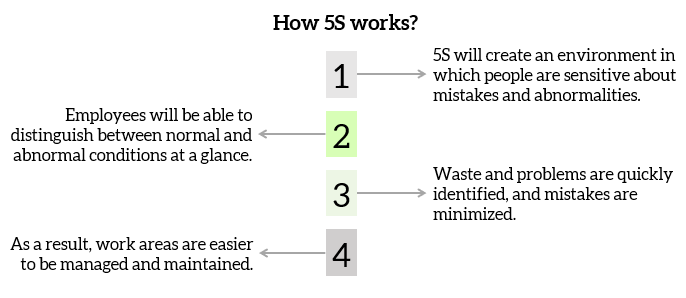

Ein sauberer und aufgeräumter Arbeitsplatz ist auch für effiziente Abläufe und die Schaffung eines reibungslosen Arbeitsablaufs unerlässlich. 5S schafft ein Umfeld, in dem die Menschen sensibel mit Fehlern und Unregelmäßigkeiten umgehen. Die Mitarbeiter werden in der Lage sein, auf einen Blick zwischen normalen und abnormalen Zuständen zu unterscheiden. Infolgedessen werden Probleme schnell erkannt, Unfälle und Fehler minimiert und Arbeitsbereiche leichter verwaltet. 5S hinterlässt auch bei den Kunden einen positiven Eindruck, da erwartet wird, dass sich die am Arbeitsplatz gezeigten Standards auch auf die gelieferten Produkte und Dienstleistungen auswirken. Dies stärkt das Vertrauen der Kunden in die Marke, verbessert das Image des Unternehmens und macht es rentabler und wettbewerbsfähiger auf dem Markt.

5S wird manchmal als ein eigenständiges Programm betrachtet, das finanziell gerechtfertigt werden muss. Ein Hauptproblem bei der Durchführung von 5S ist, dass die Kosteneinsparungen in den meisten Kostenrechnungssystemen nicht erfasst werden können. Es gibt zwar weiche Einsparungen in Bezug auf Qualität, Sicherheit und Moral, aber keine harten Einsparungen, die gemessen und verfolgt werden können. Eine Möglichkeit, den Wert von 5S zu rechtfertigen, besteht darin, die Verringerung der Verschwendung zu messen. Sie können z. B. die Zeit messen, die Sie mit der Suche nach Werkzeugen verbringen, oder die Zeit, die Sie mit dem Freiräumen des Arbeitsbereichs verbringen. Stellen Sie sicher, dass diese Verbesserungen dokumentiert und durch Daten und Analysen untermauert werden, da dies Ihr Argument für die Investition sein wird.

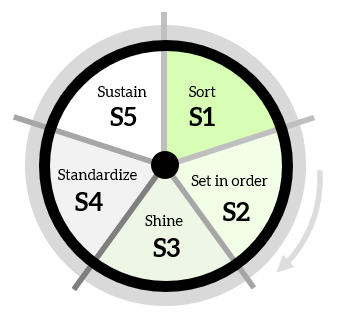

Der Begriff 5S ist eine Abkürzung für fünf japanische Wörter: seiri, seiton, seisou, seiketsu und shitsuke. Diese fünf Wörter werden oft ins Englische übersetzt mit: sorting, setting in order, shining, standardizing, and sustaining. Andere englische Übersetzungen sind möglich.

Sortieren ist der erste Schritt in 5S. Er bezieht sich auf die Praxis, alle Gegenstände am Arbeitsplatz durchzugehen und nur das zu behalten, was tatsächlich benötigt wird. Gegenstände, die über den Bedarf hinausgehen, sollten entweder an einem anderen Ort gelagert oder weggeworfen werden. Die Hauptidee hinter dem Sortieren ist, den Bereich von Ablenkungen zu befreien und sich auf das zu konzentrieren, was am Arbeitsplatz verbleibt. Dies führt zu weniger Unordnung und Zeitverschwendung, macht Platz frei und schafft einen rationalisierten Arbeitsplatz.

Einige der Strategien, die beim Sortieren verwendet werden, sind:

- Inspektieren Sie alle Gegenstände am Arbeitsplatz und bestimmen Sie dann, was für die Durchführung der Arbeit notwendig ist. Behalten Sie nur, was benötigt wird, und entfernen Sie alles andere.

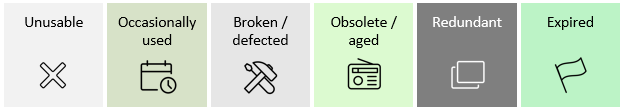

- Entfernen Sie Gegenstände, die unbrauchbar, kaputt, veraltet, überflüssig oder nur gelegentlich benutzt werden.

- Legen Sie Standards für die Beseitigung unnötiger Gegenstände und für die Abfallentsorgung fest.

- Vergessen Sie Computerdateien und E-Mails nicht. Archivieren oder löschen Sie Dateien, die nicht mehr benötigt werden.

Was soll entfernt werden?

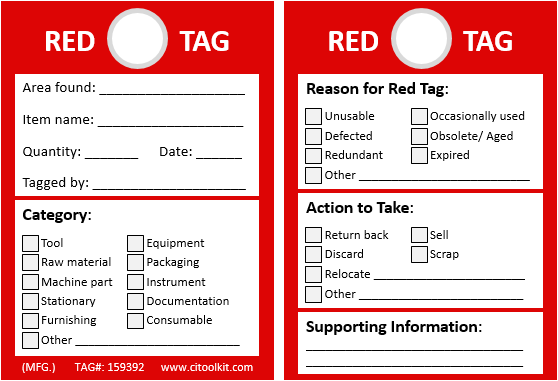

Ein sehr häufig verwendetes Hilfsmittel in der Sortierphase ist die Red Tag-Technik. Dabei handelt es sich um ein Beschriftungsinstrument, mit dem hervorgehoben wird, was in einem bestimmten Bereich notwendig ist. Ziel ist es, festzustellen, ob jemand einen Gegenstand für notwendig hält und in welcher Menge. Die Gegenstände werden für einen begrenzten Zeitraum mit roten Etiketten versehen, während dessen ihre Verwendung bewertet wird. Nach ein oder zwei Wochen sollten die Gegenstände, die nicht benutzt oder aus dem Bereich entfernt werden, an einen anderen Ort gebracht oder beseitigt werden, um den Arbeitsplatz weniger störend zu gestalten.

Ein Red Tag ist ein Kennzeichnungsmittel, das in der Sortierphase des 5S-Programms verwendet wird

Ordnen bezieht sich auf die Praxis, die benötigten Gegenstände so anzuordnen, dass jeder sie leicht finden und darauf zugreifen kann. Es legt fest, wo und wie die Gegenstände zur Durchführung der Arbeit angeordnet werden sollen. Nachdem Sie alle nicht benötigten Gegenstände aussortiert haben, kehren Sie zu den verbleibenden Gegenständen zurück und ordnen Sie sie so an, dass Sie das Benötigte leicht finden. Es sollte auf den ersten Blick ersichtlich sein, wenn sich ein Gegenstand nicht an seinem vorgesehenen Platz befindet. Dies führt zu einem verbesserten Arbeitsablauf und einer Verringerung der Zeit- und Bewegungsverschwendung.

Einige der in dieser Phase angewandten Strategien sind:

- Umstellung von einem geschlossenen auf ein offenes Lagersystem.

- Zuweisung von Positionen für alle Geräte, Werkzeuge, Teile und Materialien.

- Organisieren Sie die Gegenstände in modularen Schränken, Lagerkästen, Schubladen, Regalen und Gestellen.

- Verwenden Sie eine Farbcodierung, um Werkzeuge für verschiedene Abteilungen zuzuweisen.

- Schränke, Lagerkästen, Regale und Gestelle beschriften.

- Lagerbereiche, Stapelbereiche und Standorte von Sicherheitseinrichtungen umreißen und beschriften.

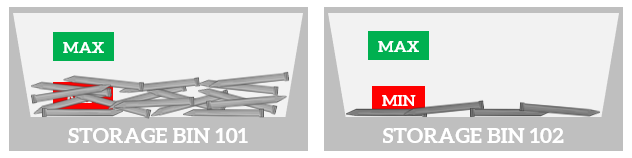

- Minimal- und Maximalbestände deutlich kennzeichnen, um auf einen Blick zu sehen, wie viele Lagerartikel noch vorhanden sind.

Minimal- und Maximalbestände deutlich kennzeichnen

Danach kommt die Shining-Phase. Shining zielt darauf ab, einen sauberen Arbeitsplatz ohne Müll, Schmutz und Staub zu schaffen. Dadurch können Anomalien wie wiederholte Verunreinigungen und Ölverschmutzungen leicht erkannt werden, bevor das Problem schlimmer wird. Shining trägt auch dazu bei, den Arbeitsbereich in Besitz zu nehmen, was ihn sicherer und angenehmer macht.

Einige der Strategien, die beim Shining angewandt werden, sind:

- Entfernen Sie alle Formen von Schmutz, Verunreinigungen und Unordnung.

- Gründlich reinigen, abstauben, polieren und fegen.

- Reinigen Sie alle Werkzeuge und Geräte.

- Ermitteln und beseitigen Sie die Ursachen für Verschmutzungen.

- Ermitteln Sie den Lagerbereich für Abfälle und reinigen Sie ihn regelmäßig.

- Stellen Sie einen Dienstplan auf und weisen Sie Verantwortlichkeiten zu.

- Vergessen Sie Computer, Mobiliar, Schränke, Ablagefächer, Arbeitsplätze und Anzeigetafeln nicht.

Unterteilen Sie den Arbeitsplatz in Zonen und weisen Sie Personen zu, die für jede Zone zuständig sind.

Den Arbeitsplatz sauber und ordentlich zu halten ist eine echte Herausforderung und kann nur erreicht werden, wenn Standards festgelegt und eingehalten werden. Standardisierung bedeutet, die richtigen Dinge immer richtig zu tun. Es geht um die Kommunikation und Aufrechterhaltung von Standards und Erwartungen am gesamten Arbeitsplatz. Während Sie mehr lernen, aktualisieren und modifizieren Sie Ihre Standards, um die 5S-Praktiken einfacher und leichter zu machen.

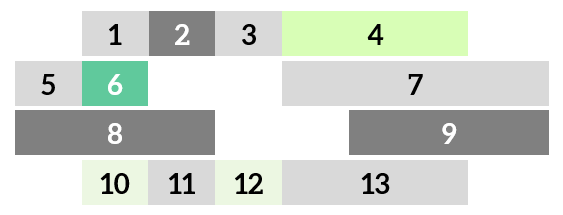

Einige der Strategien, die bei der Standardisierung verwendet werden, sind:

- Einrichten von Verfahren und Zeitplänen, um die Konsistenz der Umsetzung der ersten drei “S”-Praktiken zu gewährleisten.

- Entwickeln Sie eine Arbeitsstruktur, die die neuen Praktiken unterstützt.

- Stellen Sie sicher, dass jeder seine Verantwortlichkeiten für die Durchführung des Sortierens, Organisierens und Reinigens kennt.

- Verwenden Sie Fotos und visuelle Kontrollen, damit alles so bleibt, wie es sein soll.

- Überprüfen Sie den Status der 5S-Implementierung regelmäßig anhand von Audit-Checklisten.

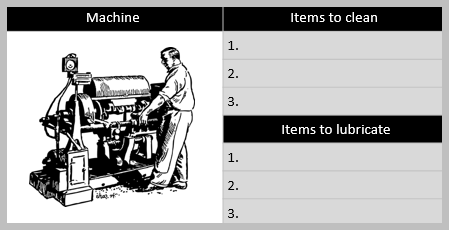

- Verwenden Sie Kontrollblätter für die Maschinenreinigung/Schmierung.

Maschinenreinigungs-/Schmierkontrollblätter

Nachdem die ersten vier Phasen umgesetzt wurden, müssen Sie sich nun auf die Erhaltung des Erreichten konzentrieren. Sustaining ist die disziplinierte Anwendung der ersten vier “S”-Praktiken, damit das 5S-Programm erfolgreich sein kann. Dies ist bei weitem der am schwierigsten umzusetzende Teil. Viele Unternehmen haben sich nach ihrem Versuch, 5S einzuführen, mit einem unordentlichen Schmutzbereich konfrontiert gesehen.

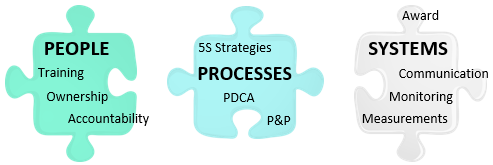

5S neigt zum Scheitern, wenn es an der Übernahme von Verantwortung von oben mangelt und wenn die Führung sich nicht kontinuierlich darauf konzentriert. Die Führungskräfte müssen sich persönlich engagieren, um den Erfolg des Programms zu gewährleisten. Sie müssen eine Kultur schaffen, in der 5S-Exzellenz erwartet wird und nichts anderes toleriert wird. Eine ordnungsgemäße Planung, Schulung, Überwachung und ein formelles System der Rechenschaftspflicht müssen vorhanden sein, damit das Programm erfolgreich fortgesetzt werden kann.

Nachhaltigkeit ist das wirksame Zusammenspiel von Menschen, Prozessen und Systemen

Zu den Strategien, die zur Nachhaltigkeit der Erfolge eingesetzt werden, gehören:

- Verwenden Sie 5S-Poster und -Schilder, um an die Vorteile zu erinnern.

- Stellen Sie sicher, dass jeder einbezogen und zur Verantwortung gezogen wird.

- Integrieren Sie es in den Arbeitsschutz.

- Integrieren Sie es in das tägliche Gemba-Meeting.

- Stellen Sie sicher, dass alle definierten Standards eingehalten werden.

- Kommunizieren Sie die Auditergebnisse.

- Überwachen Sie die Ergebnisse durch geeignete Kennzahlen und Analysen.

- Belohnen und anerkennen Sie die Bemühungen und Leistungen.

Wie man 5S einführt

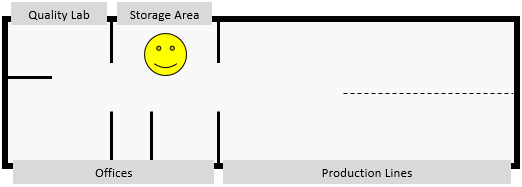

Am besten beginnt man mit einem Pilotarbeitsbereich und nutzt ihn als Modell für den Rest des Unternehmens. Beginnen Sie mit dem einfachsten Bereich oder finden Sie ein Problem, für dessen Lösung 5S eine Schlüsselrolle spielt.

Die folgenden Schritte beschreiben, wie man 5S in einem Bereich einführt:

- Gründen Sie ein 5S-Team und ernennen Sie einen Teamleiter für diesen Bereich.

- Beobachten Sie den Bereich und bewerten Sie die aktuelle Situation.

- Sammeln Sie Daten und machen Sie Vorher-Fotos.

- Brainstorming mit dem Team, um Verbesserungsmöglichkeiten zu ermitteln.

- Erstellen Sie einen Verbesserungsplan, in dem die Aktivitäten, Verantwortlichkeiten und Zeitrahmen detailliert aufgeführt sind.

- Umsetzen Sie den Plan zur Verbesserung des Bereichs. Nehmen Sie sich für jedes “S” die nötige Zeit.

- Überprüfen Sie den Bereich und machen Sie “Nachher”-Fotos.

- Entwickeln und implementieren Sie einen Kontrollplan, um die Verbesserung aufrechtzuerhalten.

- Wenn Sie ein gutes Beispiel geschaffen und einen Erfolg demonstriert haben, können Sie einen Plan erstellen, um Bereich für Bereich voranzukommen.

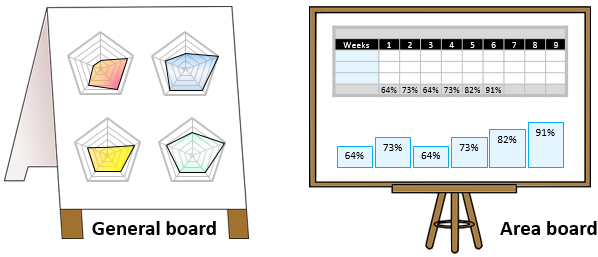

Der Fortschritt und die Wirksamkeit des Programms sollten regelmäßig bewertet werden. Dies kann mithilfe der 5S-Audit-Checkliste geschehen, die dabei hilft, sicherzustellen, dass die 5S-Standards eingehalten werden. Sie ermöglicht es dem Beobachter, Lücken in der Einhaltung der Standards besser zu erkennen und bietet eine Gelegenheit zur kontinuierlichen Verbesserung. Es ist wichtig, dass auch das Topmanagement und die Vorgesetzten an diesen Überprüfungen teilnehmen. Ein effektives Audit sollte auch mit einer Liste von Verbesserungsmaßnahmen enden.

Auditergebnisse können mit Hilfe von Informationstafeln

Verwandte Vorlagen