5S est un outil d’amélioration pour organiser et maintenir un lieu de travail discipliné et productif. Il permet de créer un meilleur environnement de travail, de réduire les déchets tout en améliorant l’efficacité, la sécurité et la qualité. 5S représente cinq pratiques simples qui commencent par la lettre ‘S’. Elle est couramment appliquée par les usines de fabrication dans les lignes de production, les zones de stockage, les zones de maintenance et les bureaux. Il est maintenant de plus en plus appliqué par une grande variété d’industries, y compris les soins de santé, l’éducation, l’hospitalité et le commerce de détail.

5S est une approche de gestion japonaise qui a été développée à l’origine par Toyota dans le cadre de son système de fabrication allégée. Elle représente une composante importante du système de production allégée et une condition préalable à la conduite d’autres techniques allégées telles que la TPM et le Kaizen. De nombreuses entreprises commencent leur parcours de transformation lean par les 5S parce qu’il s’agit de l’une des techniques lean les plus simples et qu’elle expose certains des exemples de gaspillage les plus visibles. De nombreux experts en lean croient que vous devez réussir avec 5S pour ne pas avoir à lutter avec les autres techniques lean pendant la mise en œuvre du lean.

Le 5S est une façon structurée de créer et de maintenir un environnement de travail organisé, propre, sûr et performant. Il ne s’agit pas seulement de l’apparence et du maintien de l’ordre, ni d’une technique d’entretien ménager. Il s’agit plutôt d’un moyen d’éliminer les déchets, d’identifier les possibilités d’amélioration et de rendre le lieu de travail plus efficace et plus productif. Les 5S permettent de rendre les déchets visibles pour tout le monde afin de les éliminer immédiatement. Avec 5S, vous pouvez éliminer ou réduire les stocks excédentaires, les mouvements gaspillés, l’attente pendant la recherche des articles requis et le fait d’avoir plus de pièces que nécessaire.

Avec 5S, le gaspillage (ou muda) peut être éliminé ou réduit

Tout le monde aime travailler dans un environnement propre et bien organisé. Une fois pleinement mis en œuvre, 5S peut rendre les zones de travail plus propres, plus sûres et plus agréables à travailler. Un lieu de travail propre et bien rangé entraîne une réduction du temps perdu à chercher des choses et donc une réduction de la frustration. Non seulement le travail de chacun s’en trouve facilité, mais les employés se sentent mieux dans leur environnement de travail, ce qui favorise l’appropriation du lieu de travail et la motivation. Il favorisera l’efficacité, encouragera le travail d’équipe, renforcera la fierté et constituera un excellent point de départ pour mettre en œuvre d’autres techniques lean.

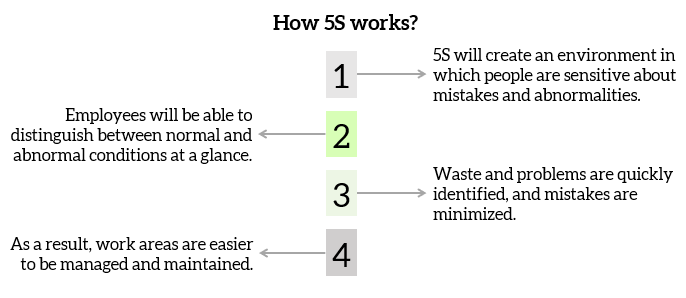

Un lieu de travail propre et bien rangé est également essentiel pour des opérations efficaces et pour la création d’un travail fluide. Les 5S vont créer un environnement dans lequel les gens sont sensibles aux erreurs et aux anomalies. Les employés seront en mesure de distinguer d’un coup d’œil les conditions normales et anormales. Par conséquent, les problèmes sont rapidement identifiés, les accidents et les erreurs sont réduits au minimum et les zones de travail sont plus faciles à gérer. Les 5S créent également une impression positive sur les clients, car les normes affichées sur le lieu de travail devraient se refléter sur les produits et services fournis. Cela renforce la confiance des clients dans la marque, améliore l’image de l’entreprise, la rend plus rentable et plus compétitive sur le marché.

La 5S est parfois considérée comme un programme autonome qui nécessite une justification financière. L’un des principaux problèmes rencontrés lors de la réalisation de 5S est que les économies de coûts ne peuvent généralement pas être capturées dans la plupart des systèmes de calcul des coûts. Il y aura des économies indirectes en termes de qualité, de sécurité et de moral, mais il n’y aura pas d’économies directes qui puissent être mesurées et suivies. Une façon de justifier la valeur des 5S est de mesurer la réduction des déchets. Par exemple, vous pouvez mesurer le temps passé à chercher des outils ou le temps passé à libérer l’espace pour travailler. Veillez à ce que ces améliorations soient documentées et étayées par des données et des analyses, car cela renforcera votre argumentaire d’investissement.

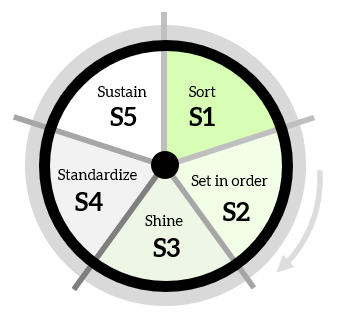

Le terme 5S est une abréviation de cinq mots japonais : seiri, seiton, seisou, seiketsu et shitsuke. Ces cinq mots sont souvent traduits en anglais par : sorting, setting in order, shining, standardizing, and sustaining. D’autres traductions anglaises sont possibles.

Le tri est la première étape des 5S. Elle fait référence à la pratique consistant à passer en revue tous les articles sur le lieu de travail et à ne garder que ce qui est réellement nécessaire. Les articles qui sont en excès par rapport aux besoins doivent être soit stockés hors site, soit jetés. L’idée principale du tri est de libérer la zone des distractions pour se concentrer sur ce qui restera sur le lieu de travail. Cela permettra de réduire le désordre et les pertes de temps, de libérer de l’espace et de créer un lieu de travail plus rationnel.

Certaines des stratégies utilisées dans le tri sont :

- Inspecter tous les articles sur le lieu de travail puis définir ce qui est nécessaire pour effectuer le travail. Ne gardez que ce qui est nécessaire et supprimez tout le reste.

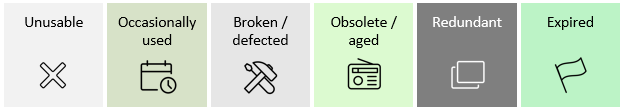

- Supprimez les articles qui sont inutilisables, cassés, périmés, redondants ou utilisés occasionnellement.

- Définissez des normes pour l’élimination des articles inutiles et pour l’élimination des déchets.

- N’oubliez pas les fichiers informatiques et les courriels. Archivez ou supprimez les fichiers qui ne sont plus nécessaires.

Que supprimer ?

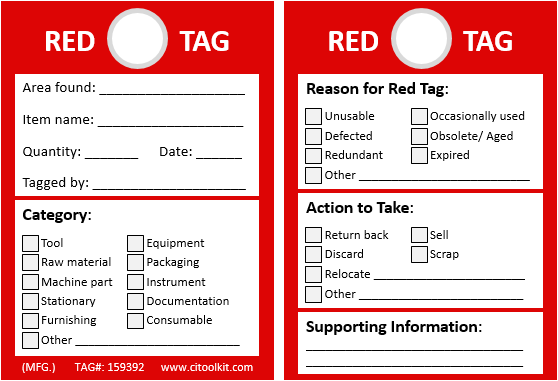

Un outil très courant utilisé dans la phase de tri est la technique du tag rouge. C’est un outil d’étiquetage utilisé pour mettre en évidence ce qui est nécessaire dans un domaine donné. L’objectif est de déterminer si quelqu’un pense qu’un article est nécessaire et en quelle quantité. Les articles sont étiquetés en rouge pendant une période limitée au cours de laquelle leur utilisation est évaluée. Après une semaine ou deux, les articles qui ne sont pas utilisés ou retirés de la zone doivent être déplacés ou éliminés, ce qui permet d’obtenir un lieu de travail moins distrayant.

Une étiquette rouge est un outil d’étiquetage utilisé dans la phase de tri du programme 5S

La mise en ordre fait référence à la pratique consistant à disposer les articles requis de manière à ce que quiconque puisse les localiser et y accéder facilement. Il définit où et comment les éléments nécessaires à l’exécution du travail doivent être disposés. Une fois que vous avez éliminé tous les éléments inutiles, revenez aux éléments restants et organisez-les de manière à ce qu’il soit facile de trouver ce dont on a besoin. Il doit être évident, au premier coup d’œil, qu’un article n’est pas à sa place. Il en résultera une amélioration du flux de travail et une réduction des pertes de temps et de mouvement.

Certaines des stratégies utilisées dans cette phase sont :

- Passer d’un système de stockage fermé à un système ouvert.

- Assigner des positions pour tous les équipements, outils, pièces et matériaux.

- Organiser les articles dans des armoires modulaires, des bacs de stockage, des tiroirs, des étagères et des racks.

- Utiliser un code de couleur pour affecter les outils aux différents départements.

- Étiqueter les armoires, les bacs de rangement, les étagères et les racks.

- Décrire et étiqueter les zones de rangement, les zones d’empilage et l’emplacement des équipements de sécurité.

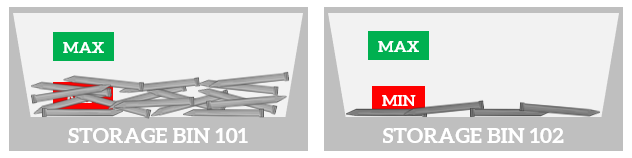

- Indiquer clairement les niveaux minimum et maximum pour voir exactement combien d’articles de stock il reste en un coup d’œil.

Indiquer clairement les niveaux minimum et maximum

Vient ensuite la phase de Shining. Shining vise à créer un lieu de travail propre, sans détritus, saleté ou poussière. Cela permettra d’identifier facilement les anomalies telles que les contaminations répétées et les déversements d’huile avant que le problème ne s’aggrave. Le shining contribue également à créer une appropriation de la zone de travail, la rendant plus sûre et plus agréable à travailler.

Certaines des stratégies utilisées dans le shining sont :

- Éliminer toute forme de saleté, de contamination et de désordre.

- Nettoyer à fond, dépoussiérer, polir et balayer.

- Nettoyer tous les outils et équipements.

- Identifier et éliminer les causes de la saleté.

- Identifier la zone de stockage des déchets et la nettoyer régulièrement.

- Établissez un calendrier des tâches et attribuez les responsabilités.

- N’oubliez pas les ordinateurs, le mobilier, les armoires, les bacs de rangement, les postes de travail et les tableaux d’affichage.

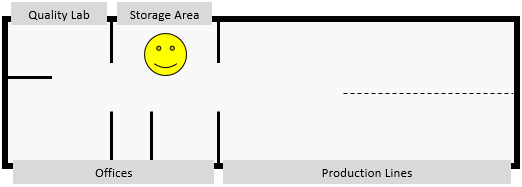

Divisez le lieu de travail en zones et attribuez des personnes pour prendre en charge chaque zone

Garder le lieu de travail propre et bien rangé est un véritable défi et ne peut être réalisé que si des normes sont établies et respectées. Normaliser signifie faire les bonnes choses correctement tout le temps. C’est la communication et le maintien des normes et des attentes sur l’ensemble du lieu de travail. Au fur et à mesure que vous en apprenez davantage, mettez à jour et modifiez vos normes pour rendre les pratiques 5S plus simples et plus faciles.

Certaines des stratégies utilisées dans la normalisation sont :

- Établir des procédures et des horaires pour assurer la cohérence de la mise en œuvre des trois premières pratiques ” S “.

- Développer une structure de travail qui soutiendra les nouvelles pratiques.

- S’assurer que chacun connaît ses responsabilités pour effectuer le tri, l’organisation et le nettoyage.

- Utiliser des photos et des contrôles visuels pour aider à garder tout comme il se doit.

- Revoir régulièrement l’état de la mise en œuvre des 5S en utilisant des listes de contrôle d’audit.

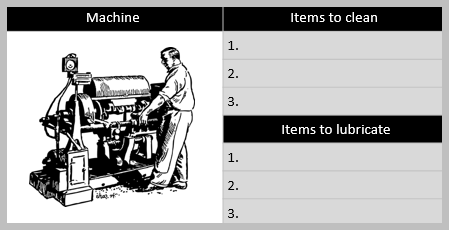

- Utiliser des feuilles de contrôle de nettoyage/lubrification des machines.

Fiches de vérification du nettoyage/lubrification des machines

Une fois les quatre premières phases mises en œuvre, vous devez maintenant vous concentrer sur le maintien de ce qui a été accompli. Le maintien est l’application disciplinée des quatre premières pratiques ” S ” pour que le programme 5S soit un succès. C’est de loin la partie la plus difficile à mettre en œuvre. De nombreuses entreprises se sont retrouvées avec des zones sales encombrées après leur tentative de mise en œuvre des 5S.

Les 5S ont tendance à échouer lorsqu’il y a un manque d’appropriation de la part du sommet et lorsque la direction n’y accorde pas une attention continue. Les dirigeants doivent adhérer et s’engager personnellement pour assurer le succès des programmes. Ils doivent instaurer une culture où l’excellence des 5S est attendue et où rien de moins n’est toléré. Une planification, une formation et un suivi adéquats ainsi qu’un système formel de responsabilité doivent exister pour que le programme puisse se poursuivre avec succès.

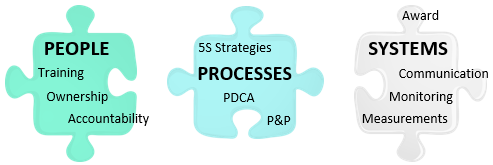

Le maintien est l’interaction efficace des personnes, des processus et des systèmes

Certaines des stratégies mises en œuvre pour maintenir les gains comprennent :

- Utiliser des affiches et des panneaux 5S pour rappeler les avantages.

- S’assurer que tout le monde est impliqué et tenu responsable.

- Faites-en une partie de la santé et de la sécurité.

- Faites-en une partie de la réunion Gemba quotidienne.

- Assurez-vous que toutes les normes définies sont suivies.

- Communiquez les résultats des audits.

- Surveillez les résultats par des mesures et des analyses appropriées.

- Récompenser et reconnaître les efforts et les réalisations.

Comment mettre en œuvre les 5S

La meilleure approche consiste à commencer par une zone de travail pilote et à l’utiliser comme modèle pour le reste de l’entreprise. Commencez par ce qui est le plus simple, ou trouvez un problème pour lequel le 5S joue un rôle clé dans sa solution.

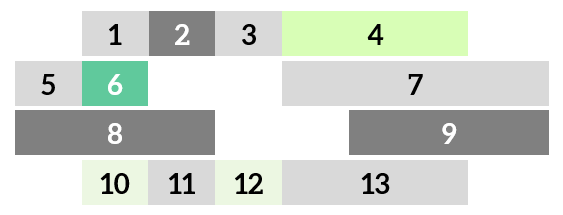

Les étapes suivantes décrivent comment mettre en œuvre le 5S dans une zone :

- Mettre en place une équipe 5S et nommer un chef d’équipe pour cette zone.

- Observer la zone et évaluer la situation actuelle.

- Collectez des données et prenez des photos ” avant “.

- Faites un brainstorming avec l’équipe pour identifier les possibilités d’amélioration.

- Établissez un plan d’amélioration qui détaille les activités, les responsabilités et les délais.

- Mettez en œuvre le plan pour améliorer la zone. Consacrez le temps nécessaire à chaque ” S “.

- Vérifiez la zone et prenez les photos ” après “.

- Élaborez et mettez en œuvre un plan de contrôle pour maintenir l’amélioration.

- Une fois que vous avez créé un bon exemple et démontré un succès, vous pouvez créer un plan pour progresser zone par zone.

Les progrès et l’efficacité du programme doivent être évalués régulièrement. Cela peut être réalisé à l’aide de la liste de contrôle de l’audit 5S qui aidera à garantir que les normes 5S sont respectées. Elle permettra à l’observateur de mieux combler les lacunes en matière de conformité et fournira une occasion d’amélioration continue. Il est important que les cadres supérieurs et les superviseurs participent également à ces examens. Un audit efficace devrait également se terminer par une liste d’actions d’amélioration.

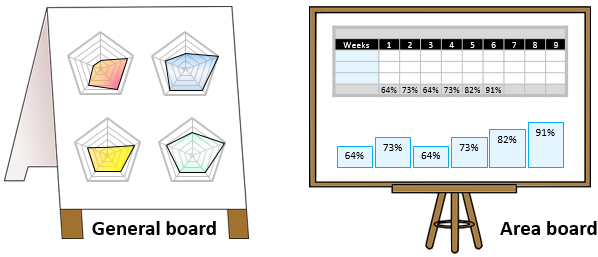

Les résultats de l’audit peuvent être partagés à l’aide de panneaux d’information

.