5S è uno strumento di miglioramento per organizzare e mantenere un posto di lavoro disciplinato e produttivo. Aiuta a creare un ambiente di lavoro migliore, riduce gli sprechi e migliora l’efficienza, la sicurezza e la qualità. 5S rappresenta cinque semplici pratiche che iniziano con la lettera ‘S’. È comunemente applicato dagli impianti di produzione nelle linee di produzione, nelle aree di stoccaggio, nelle aree di manutenzione e nelle aree di ufficio. Ora è sempre più applicato da un’ampia varietà di industrie tra cui l’assistenza sanitaria, l’istruzione, l’ospitalità e la vendita al dettaglio.

5S è un approccio di gestione giapponese che è stato originariamente sviluppato da Toyota come parte del loro sistema di produzione snella. Rappresenta una componente importante del sistema di produzione snella e un prerequisito per guidare altre tecniche snelle come TPM e Kaizen. Molte aziende iniziano il loro viaggio di trasformazione snella con le 5S perché è una delle tecniche snelle più facili ed espone alcuni degli esempi più visibili di spreco. Molti esperti di lean credono che sia necessario avere successo con le 5S per non lottare con le altre tecniche lean durante l’implementazione lean.

Le 5S sono un modo strutturato per creare e mantenere un ambiente di lavoro organizzato, pulito, sicuro e performante. Non si tratta solo dell’aspetto e di tenere il posto in ordine, né è una tecnica di pulizia. È più un modo di eliminare gli sprechi, identificare le opportunità di miglioramento e rendere un posto di lavoro più efficiente e produttivo. Le 5S aiutano a rendere gli sprechi visibili a tutti in modo da poterli eliminare subito. Con le 5S, è possibile eliminare o ridurre l’inventario in eccesso, il movimento sprecato, l’attesa durante la ricerca per trovare gli articoli necessari, e avere più pezzi del necessario.

Con le 5S, lo spreco (o muda) può essere eliminato o ridotto

A tutti piace lavorare in un ambiente pulito e ben organizzato. Una volta completamente implementato, 5S può rendere le aree di lavoro più pulite, più sicure e più piacevoli da lavorare. Un posto di lavoro pulito e ordinato porta a una riduzione del tempo sprecato a cercare le cose e quindi a una riduzione della frustrazione. Questo non solo renderà il lavoro di tutti più facile, ma farà anche sentire i dipendenti meglio sul posto di lavoro e creerà proprietà e motivazione sul posto di lavoro. Promuoverà l’efficacia, incoraggia il lavoro di squadra, costruisce l’orgoglio e costituisce un ottimo punto di partenza per implementare altre tecniche lean.

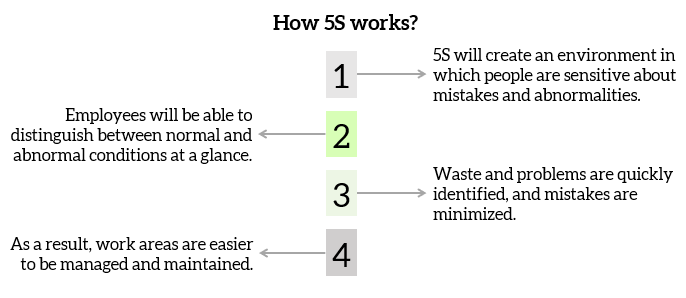

Un posto di lavoro pulito e ordinato è anche essenziale per operazioni efficienti e per la creazione di un lavoro senza intoppi. 5S creerà un ambiente in cui le persone sono sensibili agli errori e alle anomalie. I dipendenti saranno in grado di distinguere a colpo d’occhio tra condizioni normali e anormali. Di conseguenza, i problemi sono identificati rapidamente, gli incidenti e gli errori sono ridotti al minimo, e le aree di lavoro sono più facili da gestire. 5S creerà anche impressioni positive sui clienti, poiché ci si aspetta che gli standard mostrati sul posto di lavoro si riflettano sui prodotti e sui servizi forniti. Questo costruisce la fiducia del cliente nel marchio, migliora l’immagine del business, rendendolo più redditizio e competitivo sul mercato.

5S è a volte considerato come un programma a sé stante che ha bisogno di una giustificazione finanziaria. Un problema principale affrontato quando si eseguono 5S è che i risparmi sui costi non possono essere catturati nella maggior parte dei sistemi di calcolo dei costi. Ci sarà un risparmio morbido in termini di qualità, sicurezza e morale, tuttavia, non ci sarà un risparmio duro che può essere misurato e tracciato. Un modo per giustificare il valore delle 5S è misurare la riduzione degli sprechi. Per esempio, si può misurare il tempo speso a cercare gli attrezzi o il tempo speso a liberare lo spazio per lavorare. Assicuratevi che questi miglioramenti siano documentati e sostenuti da dati e analisi, in quanto questo costruirà il vostro caso di investimento.

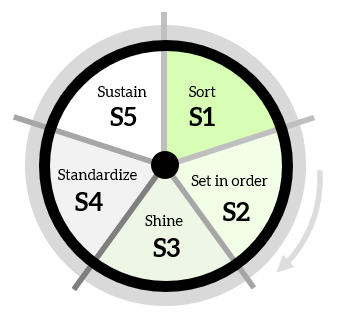

Il termine 5S è un’abbreviazione di cinque parole giapponesi: seiri, seiton, seisou, seiketsu, e shitsuke. Queste cinque parole sono spesso tradotte in inglese come: sorting, setting in order, shining, standardizing, and sustaining. Sono possibili altre traduzioni in inglese.

Sorting è il primo passo delle 5S. Si riferisce alla pratica di passare in rassegna tutti gli articoli sul posto di lavoro e tenere solo ciò che è effettivamente necessario. Gli articoli che sono in eccesso rispetto alle necessità dovrebbero essere immagazzinati fuori sede o scartati. L’idea principale dietro l’ordinamento è di liberare l’area dalle distrazioni per concentrarsi su ciò che rimarrà sul posto di lavoro. Questo porterà a meno disordine e perdite di tempo, libererà spazio e creerà un posto di lavoro più snello.

Alcune delle strategie usate nell’ordinamento sono:

- Ispezionare tutti gli oggetti sul posto di lavoro poi definire cosa è necessario per eseguire il lavoro. Tieni solo ciò che è necessario e rimuovi tutto il resto.

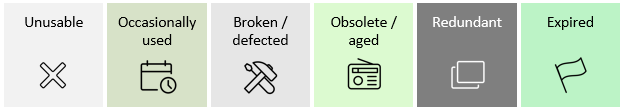

- Rimuovi gli oggetti che sono inutilizzabili, rotti, superati, ridondanti o usati occasionalmente.

- Definisci gli standard per eliminare gli oggetti inutili e per lo smaltimento dei rifiuti.

- Non dimenticare i file del computer e le e-mail. Archivia o cancella i file che non sono più necessari.

Cosa rimuovere?

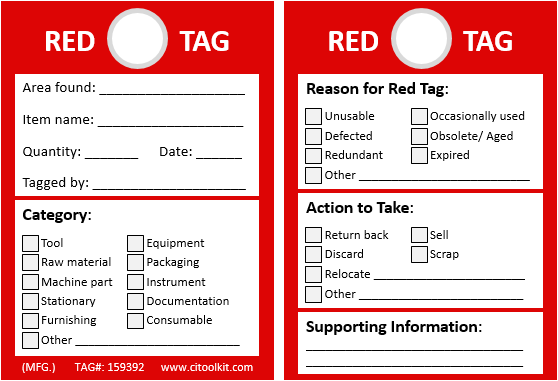

Uno strumento molto comune usato nella fase di ordinamento è la tecnica del Red Tag. È uno strumento di etichettatura usato per evidenziare ciò che è necessario in una data area. L’obiettivo è determinare se qualcuno pensa che un articolo sia necessario e in quale quantità. Gli articoli sono etichettati in rosso per un periodo di tempo limitato durante il quale viene valutato il loro utilizzo. Dopo una settimana o due, gli articoli che non sono usati o tirati fuori dall’area dovrebbero essere riposizionati o sbarazzati con il risultato di un posto di lavoro che distrae meno.

Un cartellino rosso è uno strumento di etichettatura usato nella fase di smistamento del programma 5S

La messa in ordine si riferisce alla pratica di organizzare gli articoli necessari in modo che chiunque possa individuarli e accedervi facilmente. Definisce dove e come devono essere disposti gli elementi per eseguire il lavoro. Una volta che hai eliminato tutti gli elementi non necessari, torna agli elementi rimasti e organizzali in un modo che renda facile trovare ciò che è necessario. Dovrebbe essere ovvio a colpo d’occhio quando un elemento non è nel suo posto designato. Questo si tradurrà in un flusso di lavoro migliorato e in una riduzione delle perdite di tempo e di movimento.

Alcune delle strategie usate in questa fase sono:

- Cambiare da un sistema di stoccaggio chiuso a uno aperto.

- Assegnare le posizioni per tutte le attrezzature, gli strumenti, le parti e i materiali.

- Organizzare gli articoli in armadi modulari, bidoni di stoccaggio, cassetti, scaffali e rack.

- Utilizzare il codice colore per assegnare gli strumenti ai diversi reparti.

- Etichettare gli armadi, i contenitori, gli scaffali e le rastrelliere.

- Segnalare ed etichettare le aree di stoccaggio, le aree di impilamento e le posizioni delle attrezzature di sicurezza.

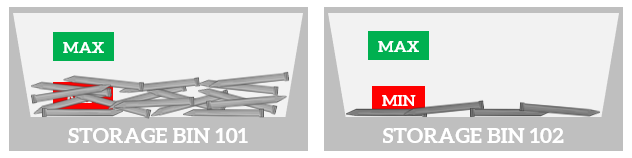

- Indicare chiaramente i livelli minimi e massimi per vedere esattamente quanti articoli di magazzino sono rimasti a colpo d’occhio.

Indicare chiaramente i livelli minimi e massimi

Prosegue la fase Shining. Lo shining ha lo scopo di creare un posto di lavoro pulito senza rifiuti, sporcizia o polvere. Questo permetterà di identificare facilmente le anomalie come la contaminazione ripetuta e le perdite di olio prima che il problema peggiori. Lo shining aiuta anche a creare la proprietà dell’area di lavoro rendendola più sicura e piacevole da lavorare.

Alcune delle strategie usate nello shining sono:

- Eliminare tutte le forme di sporco, contaminazione e disordine.

- Pulire accuratamente, spolverare, lucidare e spazzare.

- Pulire tutti gli strumenti e le attrezzature.

- Identificare ed eliminare le cause dello sporco.

- Identificare l’area di deposito dei rifiuti e pulirla regolarmente.

- Fissare un programma di lavoro e assegnare le responsabilità.

- Non dimenticare i computer, i mobili, gli armadi, i bidoni di stoccaggio, le postazioni di lavoro e i tabelloni.

Dividete il posto di lavoro in zone e assegnate delle persone che si occupino di ogni zona

Mantenere il posto di lavoro pulito e ordinato è una vera sfida e può essere raggiunto solo se vengono stabiliti e rispettati degli standard. Standardizzare significa fare sempre le cose giuste. È la comunicazione e il mantenimento degli standard e delle aspettative in tutto il posto di lavoro. Man mano che impari di più, aggiorna e modifica i tuoi standard per rendere le pratiche 5S più semplici e facili.

Alcune delle strategie usate nella standardizzazione sono:

- Stabilire procedure e orari per assicurare la coerenza dell’implementazione delle prime tre pratiche ‘S’.

- Sviluppare una struttura di lavoro che supporti le nuove pratiche.

- Assicurarsi che tutti conoscano le loro responsabilità nell’eseguire le operazioni di smistamento, organizzazione e pulizia.

- Utilizzare foto e controlli visivi per aiutare a mantenere tutto come dovrebbe essere.

- Rivedere regolarmente lo stato di implementazione delle 5S usando le liste di controllo.

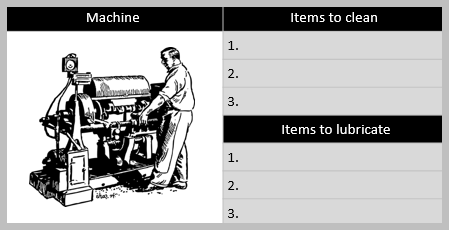

- Utilizzare fogli di controllo per la pulizia/lubrificazione delle macchine.

Fogli di controllo della pulizia/lubrificazione delle macchine

Una volta che le prime quattro fasi sono state implementate, ci si deve concentrare sul sostegno di ciò che è stato realizzato. Sostenere è l’applicazione disciplinata delle prime quattro pratiche “S” affinché il programma 5S abbia successo. È di gran lunga la parte più difficile da implementare. Molte aziende si sono ritrovate con aree sporche disordinate dopo il loro tentativo di implementare 5S.

5S ha la tendenza a fallire quando manca la proprietà dall’alto e quando la leadership non si concentra continuamente su di essa. La leadership deve comprare ed essere personalmente impegnata per assicurare il successo dei programmi. Devono stabilire una cultura in cui ci si aspetta l’eccellenza 5S e non si tollera niente di meno. Una pianificazione adeguata, la formazione, il monitoraggio e un sistema formale di responsabilità devono esistere per garantire il successo del programma.

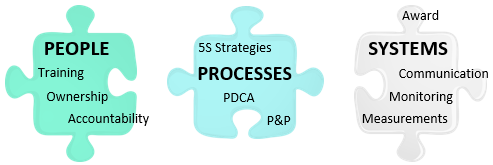

Sostenere è l’interazione efficace di Persone, Processi e Sistemi

Alcune delle strategie implementate per sostenere i guadagni includono:

- Utilizzare poster e cartelli 5S per ricordare i benefici.

- Assicurarsi che tutti siano coinvolti e tenuti responsabili.

- Farlo diventare parte della salute e della sicurezza.

- Farlo diventare parte della riunione quotidiana del Gemba.

- Assicurarsi che tutti gli standard definiti siano seguiti.

- Comunicare i risultati degli audit.

- Monitorare i risultati attraverso metriche e analisi appropriate.

- Riconoscere gli sforzi e i risultati.

Come implementare 5S

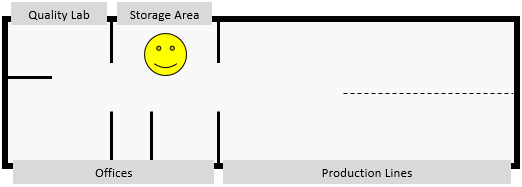

L’approccio migliore è iniziare con un’area di lavoro pilota e usarla come modello per il resto dell’azienda. Iniziare con ciò che è più semplice, o trovare un problema per il quale 5S gioca un ruolo chiave nella sua soluzione.

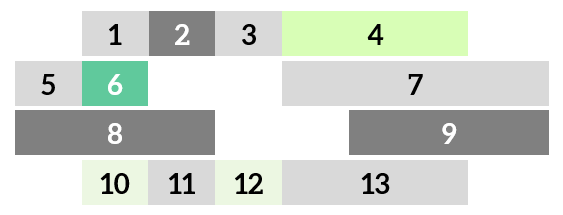

I seguenti passi descrivono come implementare 5S in un’area:

- Costituire un team 5S e nominare un team leader per quell’area.

- Osservare l’area e valutare la situazione attuale.

- Raccogliere dati e scattare foto “prima”.

- Brainstorming con la squadra per identificare le opportunità di miglioramento.

- Stabilire un piano di miglioramento che dettagli le attività, le responsabilità e i tempi.

- Attuare il piano per migliorare l’area. Dedicare il tempo necessario ad ogni “S”.

- Audire l’area e scattare le foto del “dopo”.

- Sviluppare e attuare un piano di controllo per sostenere il miglioramento.

- Una volta che hai creato un buon esempio e dimostrato un successo, puoi creare un piano per progredire area per area.

I progressi e l’efficacia del programma dovrebbero essere valutati regolarmente. Questo può essere ottenuto usando la lista di controllo dell’audit 5S che aiuterà a garantire che gli standard 5S siano rispettati. Consentirà all’osservatore di affrontare meglio le lacune di conformità e fornisce un’opportunità di miglioramento continuo. È importante che anche il top management e i supervisori partecipino a queste revisioni. Un audit efficace dovrebbe anche finire con una lista di azioni di miglioramento.

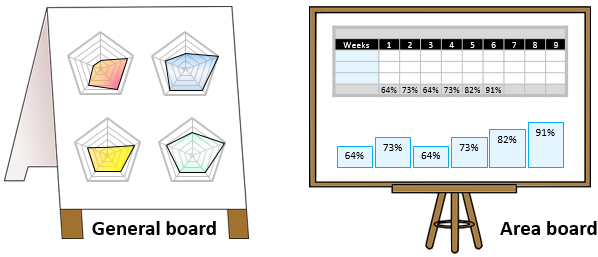

I risultati dell’audit possono essere condivisi utilizzando schede informative