5S は、規律正しく生産的な職場を組織し維持するための改善ツールであります。 より良い作業環境を作り、無駄を省き、効率、安全、品質を向上させるのに役立ちます。 5Sとは、「S」で始まる5つのシンプルな実践方法を表しています。 製造業では、生産ライン、保管場所、メンテナンス場所、オフィスなどで一般的に適用されています。 現在では、ヘルスケア、教育、接客業、小売業など、幅広い業界で適用が進んでいます。

5Sは、もともとトヨタがリーン生産システムの一部として開発した日本の管理手法です。 リーン生産システムの重要な構成要素であり、TPMやカイゼンなど他のリーン手法を推進するための前提条件でもあります。 5Sは最も簡単なリーン手法の1つであり、最も目に見える無駄の例をいくつか明らかにするため、多くの企業がリーン変革の旅を5Sから始めています。 多くのリーン専門家は、リーン実施中に他のリーン技法で苦労しないように、5S で成功する必要があると考えています。

5S は、整理された、清潔で安全、かつパフォーマンスの高い作業環境を作成および維持するための構造化された方法です。 5Sは、単に外見や場所を整頓することではなく、また家事のテクニックでもありません。 むしろ、無駄を省き、改善の機会を見出し、より効率的で生産性の高い職場を作るための方法なのです。 5Sは無駄を見える化し、すぐに排除できるようにします。

5Sにより、ムダを排除または削減することができる

誰もが清潔でよく整理された環境で仕事をしたいものである。 5Sを完全に実施すれば、作業場をよりきれいに、より安全に、より快適に働かせることができます。 清潔で整頓された職場は、物を探す無駄な時間を減らし、その結果、フラストレーションを減らすことにつながります。 また、従業員にとっても、仕事がしやすくなるだけでなく、職場の雰囲気が良くなり、オーナーシップやモチベーションが高まります。

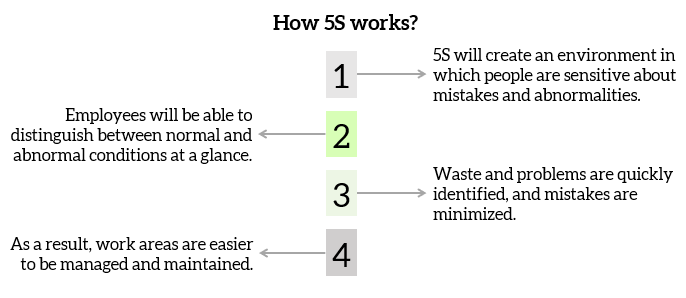

清潔で整頓された職場も、効率的な運用とスムーズな作業を実現するために不可欠です。 5Sはミスや異常に敏感な環境を作ることになる。 従業員は、正常な状態と異常な状態を一目で見分けることができるようになる。 その結果、問題を素早く発見し、事故やミスを最小限に抑えることができ、作業場の管理もしやすくなります。 また、5Sはお客様に好印象を与え、職場の基準が製品やサービスにも反映されることが期待されます。 これはブランドに対する顧客の信頼を築き、ビジネスのイメージを向上させ、市場での収益性と競争力を高めます。

5Sは、財務的な正当性を必要とする独立したプログラムとして考えられることがあります。 5Sを実行する際に直面する主要な問題の1つは、コスト削減が一般的にほとんどの原価計算システムで把握できないことである。 品質、安全性、およびモラルの面でソフトな節約はあるでしょうが、測定および追跡可能なハードな節約はないでしょう。 5Sの価値を正当化する方法の1つは、無駄の削減を測定することです。 例えば、工具を探すのに費やした時間や、作業スペースを確保するのに費やした時間を測定することができます。 これらの改善が文書化され、データと分析によって裏付けられていることを確認し、これが投資の根拠となるのです。 この5つの言葉は、しばしば英語に訳され、sorting, set in order, shining, standardizing, and sustainingとなる。

仕分けは、5Sの最初のステップである。 職場にあるすべての品物を調べ、実際に必要なものだけを残すという習慣を指す。 必要以上に多いものは、オフサイトに保管するか、廃棄する必要がある。 仕分けの主な考え方は、職場に残るものに集中するために、雑念を払いのけることである。

Sorting で使用される戦略のいくつかは次のとおりです:

- Inspect all items in the workplace then define what is necessary to perform the work.職場のすべてのアイテムを検査し、仕事を実行するために必要なものを定義します。

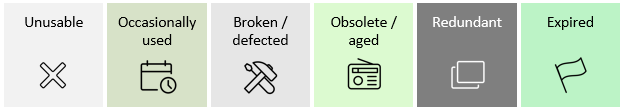

- 使用不可能なもの、壊れたもの、時代遅れのもの、余分なもの、たまにしか使わないものを取り除きます。

- 不要なものを取り除き、廃棄物処理のための基準を定義します。

何を削除すればいいのか?

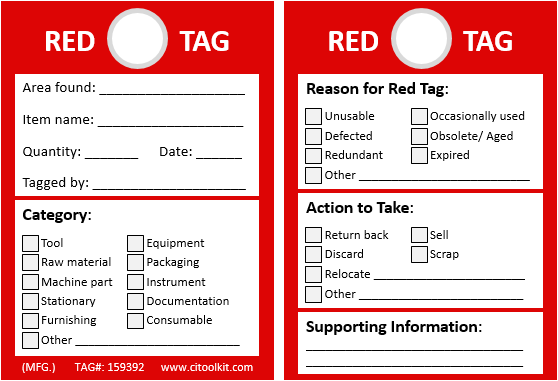

選別の段階で非常によく使われるツールに、赤タグのテクニックがあります。 これは、与えられた領域で必要なものを強調するために使用されるラベリング ツールです。 目標は、誰かがそのアイテムが必要だと考えているかどうか、また、どの程度の量であるかを判断することです。 赤札は一定期間有効で、その間に使用状況が評価されます。 1~2週間後、使用されなかったり、そのエリアから引き抜かれたりしているアイテムは、再配置されるか、処分され、その結果、気が散らない職場となるはずです。

赤札は、5Sプログラムの分類段階で使用するラベリングツールです

整頓とは、誰もが簡単に見つけアクセスできるよう必要なアイテムを配置する実践を指します。 作業を行うためのアイテムをどこに、どのように配置すべきかを定義しています。 不要なものをすべて排除したら、残ったものに戻り、必要なものが見つけやすいように整理する。 指定された場所にないものは、一目でわかるようにする。

- すべての機器、ツール、部品、材料に位置を割り当てます。

- モジュラーキャビネット、収納箱、引き出し、棚、ラックにアイテムを整理します。

- キャビネット、ストレージビン、棚、ラックにラベルを貼る。

- ストレージエリア、スタッキングエリア、安全装置の場所を概説し、ラベルを貼ることができる。

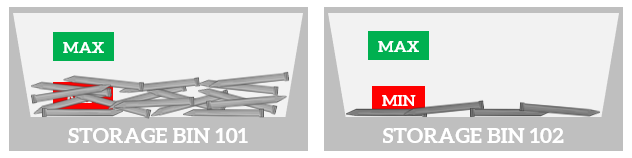

- 最小値と最大値を明確に表示し、在庫品の残り数が一目でわかるようにする。

最小値と最大値を明確に表示する

次は「シャイニング」の段階である。 シャイニングの目的は、ゴミ、汚れ、ホコリのない清潔な職場を作ることです。 これにより、汚れが繰り返されたり、油がこぼれたりといった異常事態を、問題が悪化する前に容易に発見することができるようになる。

Some of the strategies used in shining are:

- Eliminate all forms of dirt, contamination and clutter.

- 徹底的に掃除し、埃を払い、磨き、掃く。

- すべての道具や設備を掃除する。

- 汚れの原因を特定し、取り除く。

- ゴミ捨て保管場所を特定し、定期的に掃除する。

- 勤務表を作成し、責任を割り当てる。

- コンピュータ、家具、キャビネット、収納箱、作業台、表示板を忘れないようにする。

職場をゾーンに分け、各ゾーンの担当者を割り当てる

職場を清潔で整頓しておくことは本当に大変で、基準を設けてそれを守ってこそ達成できるものである。 標準化とは、正しいことを常に正しく行うことです。 それは、職場全体で標準と期待を伝え、維持することです。

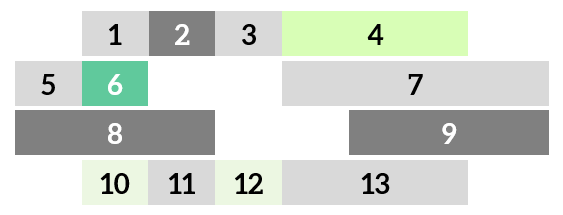

Some of the strategies used in standardizing are:

- Establish procedures and schedules to ensure the consistency of implementing the first three ‘S’ practices.

- Develop a work structure that will support the new practices.

- Ensure everyone know their responsibilities of performing the sorting, organizing and cleaning.

- Develop the new practices…

- Develop a work structure that will support the children of the 5s practice.

for the 5s practise.Seef you have been simple and easier.The most designed in your standards and more learning, updates and modify your standards to the 5thS practices. - 写真や視覚的なコントロールを使用して、すべてをあるべき姿に保つ。

- 監査チェックリストを使用して、5Sの実施状況を定期的に見直す。

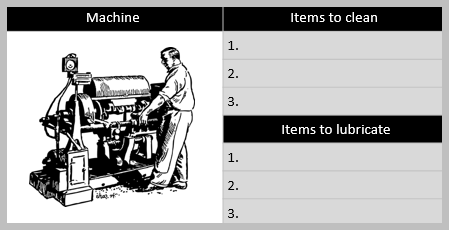

- 機械洗浄/潤滑チェックシートを使用する。

- Develop the new practices…

Machine cleaning/lubrication check sheets

最初の4段階を実施したら、今度は達成したものを維持することに集中しなければならない。 維持は、5Sプログラムを成功させるために、最初の4つの「S」プラクティスを規律正しく適用することです。 これは、実施するのが最も困難な部分です。 多くの企業は、5S を実施しようとした後、汚い場所が散らかっていることに気づいた。

5S は、トップからの所有権がない場合、およびリーダーシップがそれに継続的に焦点を当てない場合に、失敗する傾向がある。 リーダーシップは、プログラムの成功を確実にするために、自分自身を納得させ、個人的にコミットしなければならない。 5Sの卓越性が期待され、それ以下は許容されないという文化を確立しなければなりません。 プログラムが成功裏に継続されるためには、適切な計画、トレーニング、モニタリング、および正式な説明責任システムが存在しなければなりません。

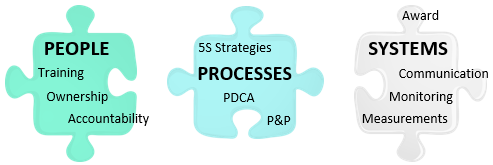

Sustaining is the effective interaction of the People, Processes and Systems

Some of the strategies implemented to suspend the gains include:

- Use 5S posters and signs to remind of the benefits.

- Ensure everyone is involved and held accountable.

- それを健康と安全の一部にする。

- それを毎日のゲンバミーティングの一部にする。

- すべての定義された基準がフォローされていることを確認する。

- 監査結果を伝える。

- 適切な測定基準と分析を通して結果を監視する。

- 努力と成果に報い、認める。

How to Implement 5S

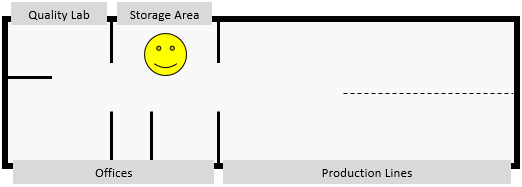

最善のアプローチは、試験的に作業エリアから始めて、会社の他の部分のモデルとしてそれを使用することである。

次のステップは、1つのエリアで5Sを実施する方法を説明します。

- 5Sチームを設立し、そのエリアのチームリーダーを任命します。

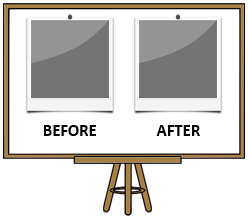

- データを集め、「前」の写真を撮りなさい。

- 改善のための機会を識別するためにチームとのひらめきはある。

- 活動、責任および時間枠を詳しく述べる改善の計画を確立しなさい。

- エリアを監査し、「後」の写真を撮る。

- 改善を維持するための管理計画を策定し、実施する。

- 良い例を作り、成功を実証したら、エリアごとに進行する計画を作成する。

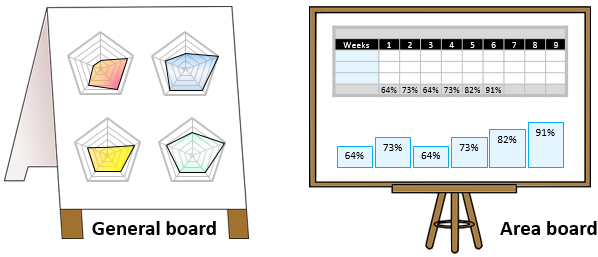

プログラムの進捗と有効性は定期的に評価する必要があります。 これは、5S基準が満たされていることを確実にするのに役立つ5S監査チェックリストを使用して達成することができます。 これは、観察者が遵守のギャップにうまく対処することを可能にし、継続的な改善の機会を提供するものです。 トップマネジメントとスーパーバイザーがこれらのレビューに参加することが重要です。 効果的な監査は、改善措置のリストで締めくくられるべきです。

監査結果は、情報掲示板

を使って共有することができる。