5S é uma ferramenta de melhoria para organizar e manter um local de trabalho disciplinado e produtivo. Ajuda a criar um melhor ambiente de trabalho, reduz o desperdício enquanto melhora a eficiência, segurança e qualidade. 5S representa cinco práticas simples que começam com a letra ‘S’. É normalmente aplicada por instalações fabris em linhas de produção, áreas de armazenamento, áreas de manutenção e áreas de escritório. Agora está sendo cada vez mais aplicada por uma grande variedade de indústrias, incluindo saúde, educação, hospitalidade e varejo.

5S é uma abordagem de gestão japonesa que foi originalmente desenvolvida pela Toyota como parte do seu sistema de produção enxuta. Ele representa um componente importante do sistema de produção lean e um pré-requisito para a condução de outras técnicas lean, tais como TPM e Kaizen. Muitas empresas iniciam sua jornada de transformação lean com 5S porque é uma das técnicas lean mais fáceis e expõe alguns dos exemplos mais visíveis de desperdício. Muitos especialistas em lean acreditam que você precisa ter sucesso com o 5S para não ter dificuldades com as outras técnicas lean durante a implementação do lean.

5S é uma forma estruturada de criar e manter um ambiente de trabalho organizado, limpo, seguro e de alto desempenho. Não se trata apenas da aparência e de manter o local arrumado, nem é uma técnica de manutenção da casa. É mais uma forma de eliminar desperdícios, identificar oportunidades de melhoria e tornar o local de trabalho mais eficiente e produtivo. 5S ajuda a tornar o desperdício visível para todos para que possa ser eliminado imediatamente. Com o 5S, você pode eliminar ou reduzir o excesso de inventário, o desperdício de movimento, esperar enquanto procura os itens necessários, e ter mais peças do que o necessário.

Com 5S, o desperdício (ou muda) pode ser eliminado ou reduzido

Todos gostam de trabalhar em um ambiente limpo e bem organizado. Uma vez totalmente implementado, o 5S pode tornar as áreas de trabalho mais limpas, seguras e mais agradáveis de se trabalhar. Um local de trabalho limpo e arrumado leva à redução do tempo perdido à procura de coisas e, portanto, à redução da frustração. Isto não só tornará o trabalho de todos mais fácil, como também fará com que os funcionários se sintam melhor sobre onde trabalham e criará propriedade e motivação no local de trabalho. Promoverá a eficácia, encorajará o trabalho em equipe, constrói orgulho e forma um ótimo ponto de partida para implementar outras técnicas lean.

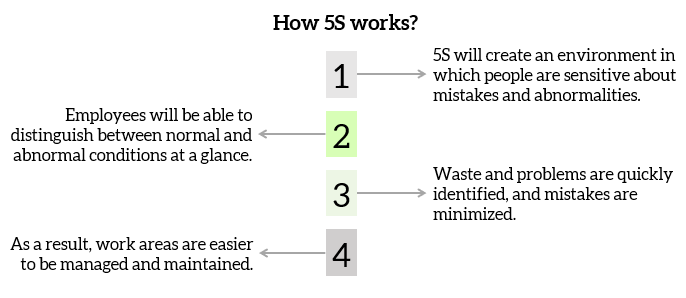

Um local de trabalho limpo e arrumado também é essencial para operações eficientes e para a criação de um trabalho suave. 5S irá criar um ambiente em que as pessoas são sensíveis a erros e anormalidades. Os colaboradores serão capazes de distinguir entre condições normais e anormais num piscar de olhos. Como resultado, os problemas são rapidamente identificados, os acidentes e erros são minimizados e as áreas de trabalho são mais fáceis de serem gerenciadas. 5S também irá criar impressões positivas nos clientes, pois espera-se que os padrões exibidos no local de trabalho sejam refletidos nos produtos e serviços fornecidos. Isto aumenta a confiança do cliente na marca, melhora a imagem do negócio, tornando-o mais rentável e competitivo no mercado.

5S é por vezes considerado como um programa autónomo que necessita de justificação financeira. Um dos principais problemas enfrentados ao executar o 5S é que a economia de custos normalmente não pode ser capturada na maioria dos sistemas de custeio. Haverá economias suaves em termos de qualidade, segurança e moral, no entanto, não haverá economias duras que possam ser medidas e rastreadas. Uma forma de justificar o valor de 5S é medir a redução de resíduos. Por exemplo, você pode medir o tempo gasto na busca de ferramentas ou o tempo gasto na limpeza do espaço para trabalhar. Certifique-se de que estas melhorias são documentadas e apoiadas por dados e análises, pois isto irá construir o seu caso de investimento.

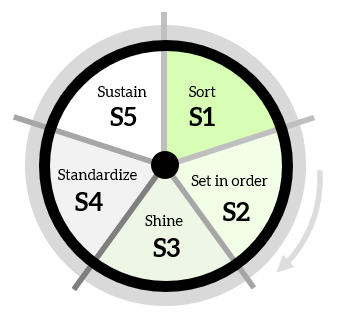

O termo 5S é uma abreviação para cinco palavras japonesas: seiri, seiton, seisou, seiketsu, e shitsuke. Essas cinco palavras são frequentemente traduzidas para o inglês como: sorting, setting in order, shining, standardizing, and sustaining. Outras traduções em inglês são possíveis.

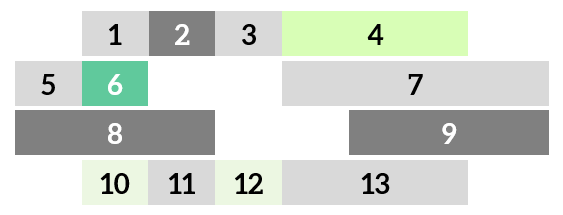

Sortar é o primeiro passo em 5S. Refere-se à prática de percorrer todos os itens no local de trabalho e manter apenas o que é realmente necessário. Os itens que são excedentes aos requisitos devem ser armazenados fora do local de trabalho ou descartados. A idéia principal por trás da classificação é limpar a área das distrações para se concentrar no que permanecerá no local de trabalho. Isto levará a menos desordem e desperdício de tempo, libertando espaço e criando um local de trabalho mais simplificado.

Algumas das estratégias utilizadas na classificação são:

- Inspeccionar todos os itens no local de trabalho e depois definir o que é necessário para realizar o trabalho. Manter apenas o necessário e remover tudo o resto.

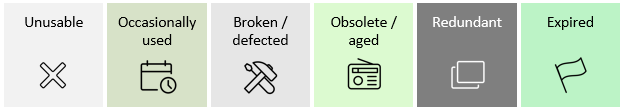

- Remover itens que são inutilizáveis, quebrados, desatualizados, redundantes ou ocasionalmente utilizados.

- Definir padrões para eliminar itens desnecessários e para eliminação de resíduos.

- Não esquecer arquivos de computador e e-mails. Arquive ou exclua arquivos que não são mais necessários.

O que remover?

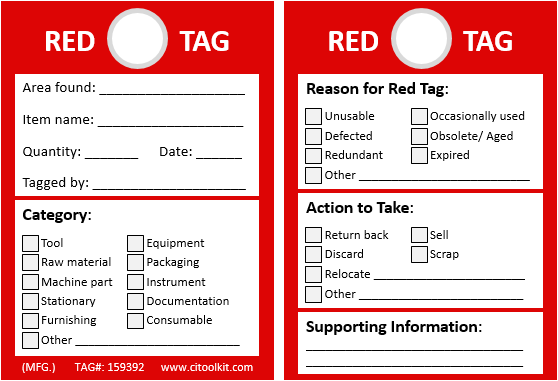

Uma ferramenta muito comum utilizada na fase de classificação é a técnica Red Tag. É uma ferramenta de etiquetagem usada para destacar o que é necessário em uma determinada área. O objetivo é determinar se alguém acha que um item é necessário e em que quantidade. Os itens são etiquetados a vermelho por um período limitado de tempo durante o qual a sua utilização é avaliada. Após uma ou duas semanas, os itens que não são usados ou retirados da área devem ser realocados ou se livrar do resultado em um local de trabalho menos distrativo.

A Red Tag é uma ferramenta de etiquetagem usada na fase de ordenação do programa 5S

Configurar em ordem refere-se à prática de organizar os itens necessários para que qualquer pessoa possa localizá-los e acessá-los facilmente. Define onde e como os itens para realizar o trabalho devem ser dispostos. Uma vez eliminados todos os itens desnecessários, volte para os itens à esquerda e organize-os de forma a facilitar a procura do que é necessário. Deve ser óbvio num relance quando um item não está em seu lugar designado. Isto resultará num fluxo de trabalho melhorado e reduzirá o desperdício de tempo e movimento.

Algumas das estratégias utilizadas nesta fase são:

- Mudar de um sistema de armazenamento fechado para um aberto.

- Atribuir posições a todos os equipamentos, ferramentas, peças e materiais.

- Organizar itens em armários modulares, caixas de armazenamento, gavetas, prateleiras e estantes.

- Utilizar codificação por cores para atribuir ferramentas a diferentes departamentos.

- Etiquetagem de armários, caixas de armazenagem, prateleiras e estantes.

- Áreas de armazenagem de contornos e etiquetas, áreas de empilhamento e localização de equipamentos de segurança.

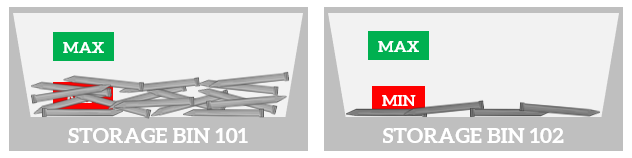

- Indicar claramente os níveis mínimo e máximo para ver exactamente quantos artigos de stock restam num relance.

Indicar claramente os níveis mínimo e máximo

Próximo vem a fase de Brilho. O objectivo do Brilho é criar um local de trabalho limpo sem lixo, sujidade ou pó. Isto permitirá a fácil identificação de anomalias, tais como contaminação repetida e derramamento de óleo, antes que o problema se agrave. O Brilho também ajuda a criar a propriedade da área de trabalho tornando-a mais segura e agradável de trabalhar em.

Algumas das estratégias utilizadas no Brilho são:

- Eliminar todas as formas de sujidade, contaminação e desordem.

- Pó, polimento e varredura em profundidade.

- Limpar todas as ferramentas e equipamentos.

- Identificar e eliminar as causas da sujeira.

- Identificar a área de armazenamento de resíduos e limpá-la regularmente.

- Estabelecer um horário de trabalho e atribuir responsabilidades.

- Não esquecer computadores, mobiliário, armários, caixas de armazenamento, estações de trabalho e quadros de exposição.

>

>

>

Dividir o local de trabalho em zonas e alocar pessoas para tomar conta de cada zona

>

>Clarar o local de trabalho limpo e arrumado é um verdadeiro desafio e só pode ser alcançado se os padrões forem estabelecidos e cumpridos. Padronizar significa fazer as coisas certas o tempo todo. É a comunicação e a manutenção de padrões e expectativas em todo o local de trabalho. À medida que você aprende mais, atualize e modifique seus padrões para tornar as práticas 5S mais simples e fáceis.

Algumas das estratégias usadas na padronização são:

- Estabelecer procedimentos e cronogramas para garantir a consistência da implementação das três primeiras práticas ‘S’.

- Desenvolver uma estrutura de trabalho que irá suportar as novas práticas.

- Certifique-se de que todos conhecem suas responsabilidades de realizar a triagem, organização e limpeza.

- Utilizar fotos e controles visuais para ajudar a manter tudo como deve ser.

- Revisar o status da implementação do 5S regularmente usando listas de verificação de auditoria.

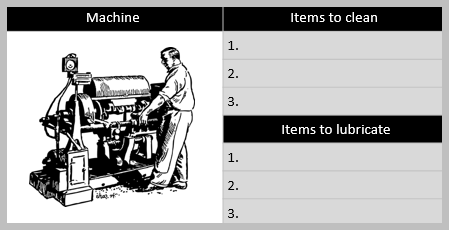

- Utilizar folhas de verificação de limpeza/lubrificação da máquina.

Fichas de verificação de limpeza/lubrificação da máquina

Após as primeiras quatro fases terem sido implementadas, você deve agora concentrar-se em Sustentar o que foi realizado. Sustentar é a aplicação disciplinada das quatro primeiras práticas ‘S’ para que o programa 5S seja bem sucedido. É, de longe, a parte mais difícil de implementar. Muitas empresas se viram com áreas sujas após sua tentativa de implementar 5S.

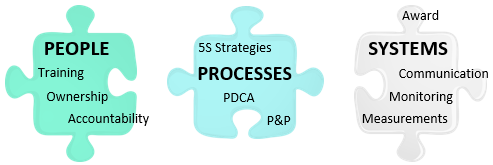

5S tem tendência a falhar quando há falta de propriedade do topo e quando a liderança não coloca foco contínuo sobre ela. A liderança deve aderir e estar pessoalmente comprometida para garantir o sucesso dos programas. Eles devem estabelecer uma cultura onde a excelência 5S é esperada e nada menos que isso é tolerado. Um planejamento adequado, treinamento, monitoramento e um sistema formal de responsabilização devem existir para que o programa garanta a sua continuação bem sucedida.

Sustentar é a interação efetiva das Pessoas, Processos e Sistemas

Algumas das estratégias implementadas para sustentar os ganhos incluem:

- Utilizar cartazes e sinais 5S para lembrar os benefícios.

- Certifique-se de que todos estão envolvidos e sejam responsabilizados.

- Faça parte da saúde e segurança.

- Faça parte da reunião diária da Gemba.

- Segure que todos os padrões definidos estão sendo seguidos.

- Comunicar resultados de auditoria.

- Monitorar resultados através de métricas e análises apropriadas.

- Recompensar e reconhecer os esforços e realizações.

Como implementar 5S

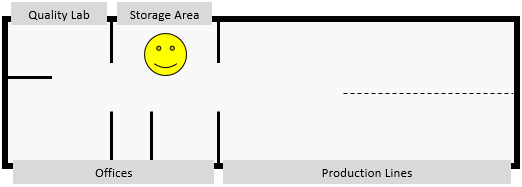

A melhor abordagem é começar com uma área de trabalho piloto e usá-la como modelo para o resto da empresa. Comece com o que for mais simples, ou encontre um problema para o qual o 5S tenha um papel fundamental na sua solução.

Os passos seguintes descrevem como implementar o 5S numa área:

- Estabelecer uma equipa 5S e nomear um líder de equipa para essa área.

- Observar a área e avaliar a situação actual.

- Colher dados e tirar fotos ‘antes’.

- Brainstormar com a equipe para identificar oportunidades de melhoria.

- Estabelecer um plano de melhoria que detalha as atividades, responsabilidades e prazos.

- Implementar o plano para melhorar a área. Passe o tempo adequado em cada ‘S’.

- Auditar a área e tirar as fotos ‘depois’.

- Desenvolver e implementar um plano de controle para sustentar a melhoria.

- Após ter criado um bom exemplo e demonstrado um sucesso, você pode criar um plano para progredir área por área.

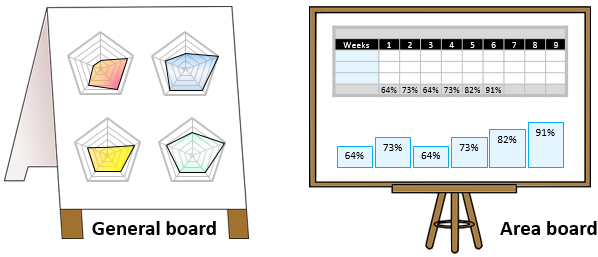

O progresso e a eficácia do programa devem ser avaliados regularmente. Isto pode ser alcançado usando a Lista de Verificação de Auditoria 5S que ajudará a garantir que os padrões 5S estão sendo cumpridos. Isto permitirá ao observador abordar melhor as lacunas de conformidade e oferecerá uma oportunidade para a melhoria contínua. É importante que os gestores e supervisores de topo também participem nestas revisões. Uma auditoria eficaz deve também terminar com uma lista de ações de melhoria.

>

Os resultados da auditoria podem ser compartilhados usando quadros de informação

>