5S es una herramienta de mejora para organizar y mantener un lugar de trabajo disciplinado y productivo. Ayuda a crear un mejor entorno de trabajo, reduce los residuos y mejora la eficiencia, la seguridad y la calidad. Las 5S representan cinco prácticas sencillas que comienzan con la letra “S”. Se aplica comúnmente en las instalaciones de fabricación en las líneas de producción, áreas de almacenamiento, áreas de mantenimiento y áreas de oficina. En la actualidad, se aplica cada vez más en una gran variedad de sectores, como la sanidad, la educación, la hostelería y el comercio minorista.

El 5S es un enfoque de gestión japonés desarrollado originalmente por Toyota como parte de su sistema de fabricación ajustada. Representa un componente importante del sistema de producción ajustada y un requisito previo para impulsar otras técnicas ajustadas como TPM y Kaizen. Muchas empresas comienzan su viaje de transformación lean con las 5S porque es una de las técnicas lean más sencillas y expone algunos de los ejemplos más visibles de despilfarro. Muchos expertos en lean creen que es necesario tener éxito con las 5S para no tener problemas con las otras técnicas lean durante la implementación lean.

Las 5S son una forma estructurada de crear y mantener un entorno de trabajo organizado, limpio, seguro y de alto rendimiento. No se trata sólo de la apariencia y de mantener el lugar ordenado, ni es una técnica de limpieza. Es más bien una forma de eliminar los residuos, identificar las oportunidades de mejora y conseguir un lugar de trabajo más eficiente y productivo. Las 5S ayudan a hacer visibles los residuos para que puedan ser eliminados de inmediato. Con las 5S, se puede eliminar o reducir el exceso de inventario, el desperdicio de movimiento, la espera mientras se buscan los artículos necesarios y el hecho de tener más piezas de las necesarias.

Con las 5S, se pueden eliminar o reducir los residuos (o muda)

A todo el mundo le gusta trabajar en un entorno limpio y bien organizado. Una vez implementadas en su totalidad, las 5S pueden hacer que las áreas de trabajo sean más limpias, más seguras y más agradables para trabajar. Un lugar de trabajo limpio y ordenado hace que se pierda menos tiempo buscando cosas y, por tanto, se reduzca la frustración. Esto no sólo facilitará el trabajo de todos, sino que también hará que los empleados se sientan mejor en su lugar de trabajo y creará un sentimiento de propiedad y motivación en el lugar de trabajo. Promoverá la eficacia, fomentará el trabajo en equipo, creará orgullo y será un punto de partida ideal para aplicar otras técnicas lean.

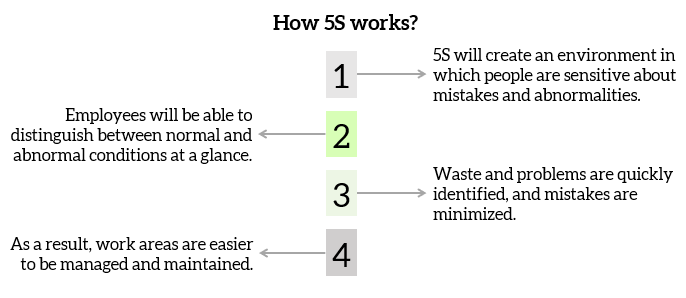

Un lugar de trabajo limpio y ordenado también es esencial para la eficacia de las operaciones y para la creación de un trabajo fluido. Las 5S crearán un entorno en el que las personas sean sensibles a los errores y anormalidades. Los empleados serán capaces de distinguir entre las condiciones normales y las anormales de un vistazo. Como resultado, los problemas se identifican rápidamente, los accidentes y los errores se minimizan y las áreas de trabajo son más fáciles de gestionar. Las 5S también crearán impresiones positivas en los clientes, ya que se espera que las normas mostradas en el lugar de trabajo se reflejen en los productos y servicios suministrados. Esto genera la confianza de los clientes en la marca y mejora la imagen de la empresa, haciéndola más rentable y competitiva en el mercado.

Las 5S se consideran a veces como un programa independiente que necesita una justificación financiera. Uno de los principales problemas a los que se enfrenta la realización de las 5S es que el ahorro de costes normalmente no puede capturarse en la mayoría de los sistemas de cálculo de costes. Habrá ahorros suaves en términos de calidad, seguridad y moral, pero no habrá ahorros duros que puedan medirse y rastrearse. Una forma de justificar el valor de las 5S es medir la reducción de los residuos. Por ejemplo, se puede medir el tiempo dedicado a buscar herramientas o el tiempo dedicado a despejar el espacio para trabajar. Asegúrese de que estas mejoras están documentadas y respaldadas por datos y análisis, ya que así podrá justificar su inversión.

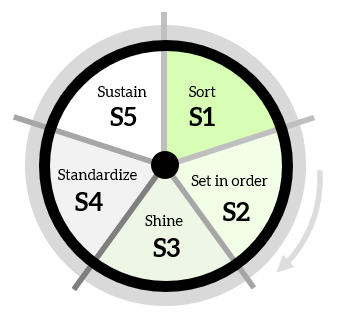

El término 5S es una abreviatura de cinco palabras japonesas: seiri, seiton, seisou, seiketsu y shitsuke. Estas cinco palabras suelen traducirse al inglés como: sorting, setting in order, shining, standardizing, and sustaining. Son posibles otras traducciones al inglés.

La clasificación es el primer paso de las 5S. Se refiere a la práctica de revisar todos los artículos en el lugar de trabajo y mantener sólo lo que realmente se necesita. Los artículos que exceden las necesidades deben almacenarse fuera del lugar de trabajo o desecharse. La idea principal de la clasificación es despejar la zona de distracciones para concentrarse en lo que va a permanecer en el lugar de trabajo. De este modo, se reducirá el desorden y la pérdida de tiempo, se liberará espacio y se creará un lugar de trabajo más racionalizado.

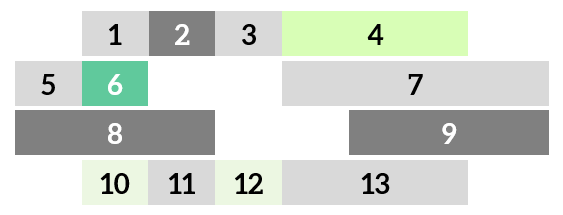

Algunas de las estrategias utilizadas en la clasificación son:

- Inspeccionar todos los elementos del lugar de trabajo y, a continuación, definir lo que es necesario para realizar el trabajo. Conserve sólo lo que es necesario y elimine todo lo demás.

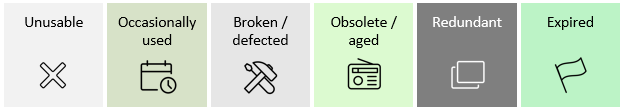

- Elimine los artículos que no se puedan utilizar, que estén rotos, que sean obsoletos, que sean redundantes o que se utilicen ocasionalmente.

- Defina normas para eliminar los artículos innecesarios y para la eliminación de residuos.

- No olvide los archivos informáticos y los correos electrónicos. Archive o elimine los archivos que ya no sean necesarios.

¿Qué eliminar?

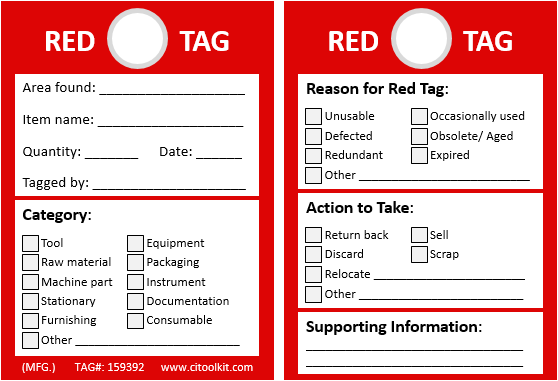

Una herramienta muy común utilizada en la fase de clasificación es la técnica de la etiqueta roja. Se trata de una herramienta de etiquetado utilizada para destacar lo que es necesario en un área determinada. El objetivo es determinar si alguien piensa que un artículo es necesario y en qué cantidad. Los artículos se etiquetan en rojo durante un periodo de tiempo limitado en el que se evalúa su uso. Después de una o dos semanas, los artículos que no se utilizan o se retiran de la zona deben ser reubicados o deshacerse de ellos, lo que resulta en un lugar de trabajo menos distraído.

Una etiqueta roja es una herramienta de etiquetado utilizada en la fase de clasificación del programa 5S

La puesta en orden se refiere a la práctica de organizar los elementos necesarios para que cualquiera pueda localizarlos y acceder a ellos fácilmente. Define dónde y cómo deben disponerse los elementos para realizar el trabajo. Una vez que haya eliminado todos los elementos innecesarios, vuelva a los elementos restantes y organícelos de manera que sea fácil encontrar lo que se necesita. Debería ser obvio de un vistazo cuando un elemento no está en su lugar designado. Esto dará como resultado una mejora del flujo de trabajo y una reducción de la pérdida de tiempo y movimiento.

Algunas de las estrategias utilizadas en esta fase son:

- Cambiar de un sistema de almacenamiento cerrado a uno abierto.

- Asignar posiciones para todos los equipos, herramientas, piezas y materiales.

- Organizar los artículos en armarios modulares, cubos de almacenamiento, cajones, estantes y estanterías.

- Utilizar un código de colores para asignar las herramientas a los diferentes departamentos.

- Etiquetar armarios, cubos de almacenamiento, estantes y estanterías.

- Contornear y etiquetar áreas de almacenamiento, áreas de apilamiento y las ubicaciones de los equipos de seguridad.

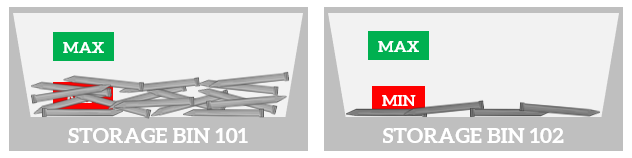

- Indicar claramente los niveles mínimos y máximos para ver exactamente cuántos artículos de stock quedan de un vistazo.

Indicar claramente los niveles mínimos y máximos

A continuación viene la fase de Shining. El objetivo de la limpieza es crear un lugar de trabajo limpio, sin basura, suciedad ni polvo. Esto permitirá identificar fácilmente las anomalías, como la contaminación repetida y los vertidos de aceite, antes de que el problema se agrave. La limpieza también ayuda a crear un sentido de propiedad del área de trabajo, haciéndola más segura y agradable para trabajar.

Algunas de las estrategias utilizadas en la limpieza son:

- Eliminar todas las formas de suciedad, contaminación y desorden.

- Limpiar a fondo, quitar el polvo, pulir y barrer.

- Limpiar todas las herramientas y equipos.

- Identificar y eliminar las causas de la suciedad.

- Identificar la zona de almacenamiento de residuos y limpiarla regularmente.

- Establezca un horario de trabajo y asigne responsabilidades.

- No olvide los ordenadores, el mobiliario, los armarios, las papeleras, los puestos de trabajo y los tableros de exposición.

Dividir el lugar de trabajo en zonas y asignar personas que se encarguen de cada una de ellas

Mantener el lugar de trabajo limpio y ordenado es un verdadero reto y sólo puede lograrse si se establecen y respetan las normas. Estandarizar significa hacer las cosas correctas todo el tiempo. Es la comunicación y el mantenimiento de las normas y expectativas en todo el lugar de trabajo. A medida que aprenda más, actualice y modifique sus normas para que las prácticas de las 5S sean más sencillas y fáciles.

Algunas de las estrategias utilizadas en la estandarización son:

- Establecer procedimientos y horarios para garantizar la coherencia de la aplicación de las tres primeras prácticas “S”.

- Desarrollar una estructura de trabajo que apoye las nuevas prácticas.

- Asegurarse de que todo el mundo conozca sus responsabilidades a la hora de realizar la clasificación, organización y limpieza.

- Utilizar fotos y controles visuales para ayudar a que todo esté como debe estar.

- Revisar el estado de la implementación de las 5S regularmente utilizando listas de comprobación de auditorías.

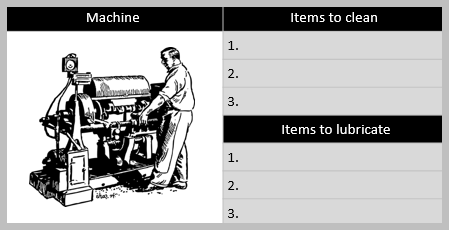

- Utilizar hojas de comprobación de limpieza/lubricación de máquinas.

Hojas de comprobación de limpieza/lubricación de máquinas

Una vez implementadas las cuatro primeras fases, debe centrarse en el Mantenimiento de lo conseguido. Mantener es la aplicación disciplinada de las primeras cuatro prácticas “S” para que el programa 5S tenga éxito. Es, con mucho, la parte más difícil de implementar. Muchas empresas se han encontrado con áreas sucias y desordenadas después de su intento de implantar las 5S.

Las 5S tienden a fracasar cuando hay una falta de apropiación por parte de la cúpula directiva y cuando el liderazgo no se centra continuamente en ellas. Los directivos deben implicarse y comprometerse personalmente para garantizar el éxito de los programas. Deben establecer una cultura en la que se espere la excelencia de las 5S y no se tolere nada menos. Debe existir una planificación, formación y seguimiento adecuados, así como un sistema formal de rendición de cuentas, para que el programa garantice su continuidad con éxito.

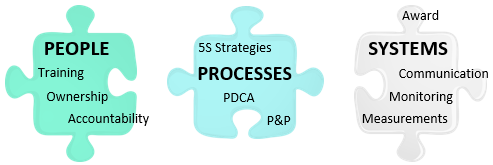

El sostenimiento es la interacción efectiva de las Personas, los Procesos y los Sistemas

Algunas de las estrategias implementadas para sostener las ganancias incluyen:

- Utilizar carteles y señales de 5S para recordar los beneficios.

- Asegurarse de que todo el mundo está involucrado y es responsable.

- Hágalo parte de la salud y la seguridad.

- Hágalo parte de la reunión diaria de Gemba.

- Asegúrese de que se siguen todas las normas definidas.

- Comunique los resultados de las auditorías.

- Supervise los resultados a través de métricas y análisis adecuados.

- Recompensar y reconocer los esfuerzos y logros.

Cómo implementar las 5S

El mejor enfoque es comenzar con un área de trabajo piloto y utilizarla como modelo para el resto de la empresa. Empiece por lo más sencillo o encuentre un problema para el que las 5S desempeñen un papel clave en su solución.

Los siguientes pasos describen cómo implantar las 5S en un área:

- Establecer un equipo de 5S y nombrar un jefe de equipo para esa área.

- Observar el área y evaluar la situación actual.

- Recoger datos y hacer fotos del “antes”.

- Realizar una tormenta de ideas con el equipo para identificar las oportunidades de mejora.

- Establecer un plan de mejora que detalle las actividades, las responsabilidades y los plazos.

- Implementar el plan para mejorar el área. Dedique el tiempo adecuado a cada “S”.

- Audite la zona y tome las fotos del “después”.

- Desarrolle y aplique un plan de control para mantener la mejora.

- Una vez que haya creado un buen ejemplo y haya demostrado un éxito, puede crear un plan para progresar área por área.

El progreso y la eficacia del programa deben evaluarse regularmente. Esto puede lograrse utilizando la Lista de Comprobación de Auditoría 5S, que ayudará a garantizar que se cumplan las normas 5S. Permitirá al observador abordar mejor las lagunas de cumplimiento y proporciona una oportunidad de mejora continua. Es importante que la alta dirección y los supervisores participen también en estas revisiones. Una auditoría eficaz también debería terminar con una lista de acciones de mejora.

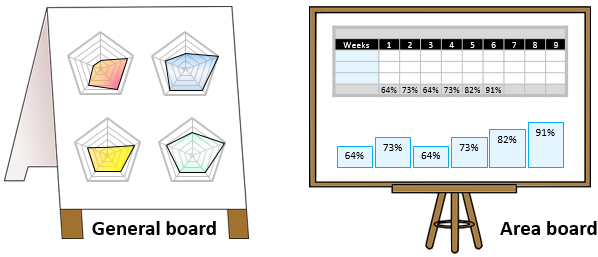

Los resultados de la auditoría pueden compartirse utilizando tableros de información

Plantillas relacionadas