5S er et forbedringsværktøj til at organisere og opretholde en disciplineret og produktiv arbejdsplads. Det hjælper med at skabe et bedre arbejdsmiljø, reducerer spild og forbedrer samtidig effektivitet, sikkerhed og kvalitet. 5S repræsenterer fem enkle metoder, der starter med bogstavet “S”. Det anvendes almindeligvis af produktionsanlæg i produktionslinjer, lagerområder, vedligeholdelsesområder og kontorområder. Den anvendes nu i stigende grad i en lang række brancher, herunder sundhedsvæsen, uddannelse, hotel- og restaurationsbranchen og detailhandelen.

5S er en japansk ledelsestilgang, som oprindeligt blev udviklet af Toyota som en del af deres lean manufacturing-system. Den udgør en vigtig del af det slanke produktionssystem og er en forudsætning for at drive andre slanke teknikker som TPM og Kaizen. Mange virksomheder starter deres lean-transformationsrejse med 5S, fordi det er en af de nemmeste lean-teknikker, og fordi den afslører nogle af de mest synlige eksempler på spild. Mange lean-eksperter mener, at man skal have succes med 5S, så man ikke kæmper med de andre lean-teknikker under lean-implementeringen.

5S er en struktureret måde at skabe og vedligeholde et organiseret, rent, sikkert og højtydende arbejdsmiljø på. Det handler ikke kun om udseendet og om at holde stedet ryddeligt, og det er heller ikke en husholdningsmetode. Det er snarere en måde at eliminere spild på, identificere muligheder for forbedringer og skabe en mere effektiv og produktiv arbejdsplads. 5S hjælper med at gøre spild synligt for alle, så det kan elimineres med det samme. Med 5S kan man eliminere eller reducere overskydende lagerbeholdning, spildte bevægelser, ventetid, mens man søger for at finde de nødvendige genstande, og have flere dele end nødvendigt.

Med 5S kan spild (eller muda) elimineres eller reduceres

Alle kan lide at arbejde i et rent og velorganiseret miljø. Når 5S er fuldt implementeret, kan det gøre arbejdsområderne renere, sikrere og mere behagelige at arbejde i. En ren og ryddelig arbejdsplads fører til mindre spild af tid med at lede efter ting og dermed mindre frustration. Dette vil ikke blot gøre alles arbejde lettere, det vil også få medarbejderne til at føle sig bedre tilpas på deres arbejdsplads og skabe ejerskab og motivation på arbejdspladsen. Det vil fremme effektiviteten, tilskynde til teamwork, opbygge stolthed og danne et godt udgangspunkt for at implementere andre lean-teknikker.

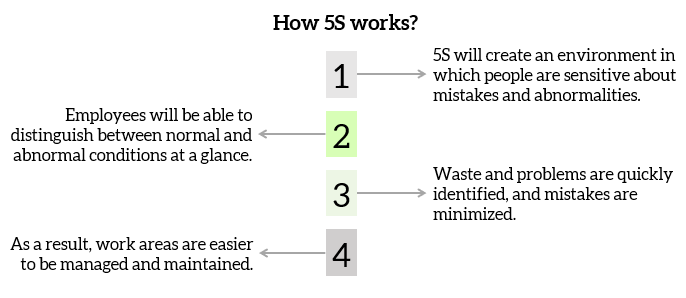

En ren og ryddelig arbejdsplads er også afgørende for en effektiv drift og for at skabe et smidigt arbejde. 5S vil skabe et miljø, hvor folk er følsomme over for fejl og uregelmæssigheder. Medarbejderne vil være i stand til at skelne mellem normale og unormale forhold med et hurtigt blik. Som følge heraf identificeres problemer hurtigt, ulykker og fejl minimeres, og arbejdsområderne bliver lettere at styre. 5S vil også skabe et positivt indtryk på kunderne, da det forventes, at de standarder, der vises på arbejdspladsen, vil afspejle sig i de produkter og tjenesteydelser, der leveres. Dette opbygger kundernes tillid til mærket, forbedrer virksomhedens image og gør den mere rentabel og konkurrencedygtig på markedet.

5S betragtes nogle gange som et selvstændigt program, der kræver økonomisk begrundelse. Et hovedproblem, som man står over for, når man udfører 5S, er, at omkostningsbesparelser typisk ikke kan opgøres i de fleste omkostningsberegningssystemer. Der vil være bløde besparelser i form af kvalitet, sikkerhed og moral, men der vil ikke være nogen hårde besparelser, som kan måles og spores. En måde at retfærdiggøre værdien af 5S på er ved at måle reduktionen af spild. Man kan f.eks. måle den tid, der bruges på at lede efter værktøj, eller den tid, der bruges på at rydde plads til at arbejde. Sørg for, at disse forbedringer dokumenteres og bakkes op af data og analyser, da dette vil opbygge jeres argumentation for investering.

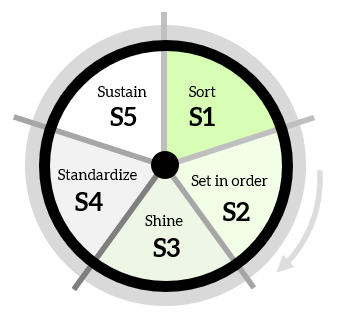

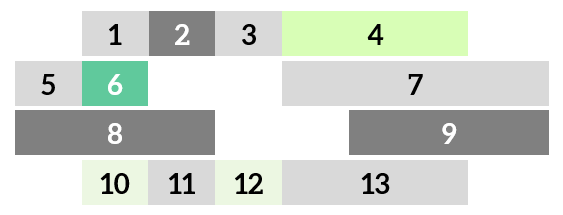

Tegnet 5S er en forkortelse for fem japanske ord: seiri, seiton, seisou, seiketsu og shitsuke. Disse fem ord oversættes ofte til dansk som: sortere, sætte i orden, skinne, standardisere og opretholde. Andre engelske oversættelser er mulige.

Sortering er det første trin i 5S. Det henviser til den praksis, hvor man gennemgår alle genstande på arbejdspladsen og kun beholder det, man faktisk har brug for. Genstande, der er overflødige i forhold til behovet, bør enten opbevares uden for stedet eller kasseres. Hovedidéen bag sortering er at rydde området for distraktioner, så man kan koncentrere sig om det, der skal forblive på arbejdspladsen. Dette vil føre til mindre rod og spild af tid, frigøre plads og skabe en mere strømlinet arbejdsplads.

Nogle af de strategier, der anvendes ved sortering, er:

- Inspicer alle genstande på arbejdspladsen og definer derefter, hvad der er nødvendigt for at udføre arbejdet. Behold kun det, der er nødvendigt, og fjern alt andet.

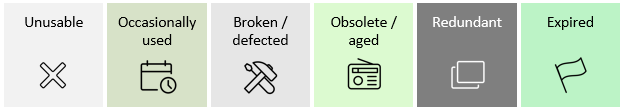

- Fjern ting, der er ubrugelige, ødelagte, forældede, overflødige eller lejlighedsvis anvendte.

- Fastlæg standarder for fjernelse af unødvendige ting og for bortskaffelse af affald.

- Glem ikke computerfiler og e-mails. Arkivér eller slet filer, der ikke længere er nødvendige.

Hvad skal fjernes?

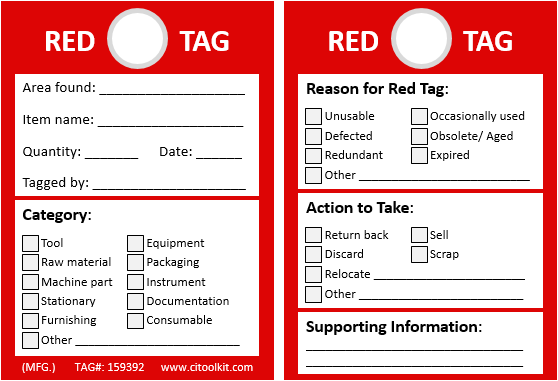

Et meget almindeligt værktøj, der bruges i sorteringsfasen, er Red Tag-teknikken. Det er et mærkningsværktøj, der bruges til at fremhæve, hvad der er nødvendigt på et givet område. Målet er at finde ud af, om nogen mener, at en genstand er nødvendig, og i hvilken mængde. Genstande er rødt mærket i en begrænset periode, hvor deres anvendelse vurderes. Efter en uge eller to bør de genstande, der ikke bruges eller trækkes ud af området, flyttes eller fjernes, hvilket resulterer i en mindre distraherende arbejdsplads.

Et rødt mærke er et mærkningsværktøj, der anvendes i sorteringsfasen i 5S-programmet

Ordningsindstilling henviser til den praksis at arrangere de nødvendige genstande, så alle kan finde og få adgang til dem nemt. Det definerer, hvor og hvordan de elementer, der skal bruges til at udføre arbejdet, skal arrangeres. Når du har fjernet alle de unødvendige genstande, skal du vende tilbage til de tilbageværende genstande og organisere dem på en måde, der gør det let at finde det, der er nødvendigt. Det skal være tydeligt med et blik, når en genstand ikke befinder sig på sin bestemte plads. Dette vil resultere i en forbedret arbejdsgang og mindre spild af tid og bevægelse.

Nogle af de strategier, der anvendes i denne fase, er:

- Overgå fra et lukket til et åbent opbevaringssystem.

- Tildel positioner til alt udstyr, værktøj, dele og materialer.

- Organiser emnerne i modulære skabe, opbevaringskasser, skuffer, hylder og reoler.

- Brug farvekodning til at tildele værktøj til forskellige afdelinger.

- Mærke skabe, opbevaringskasser, hylder og reoler.

- Optegne og mærke opbevaringsområder, stablingsområder og placeringen af sikkerhedsudstyr.

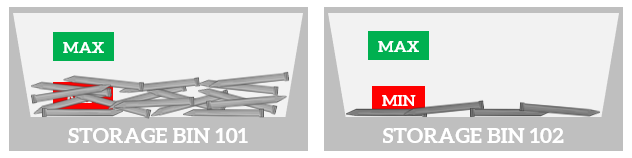

- Angiv tydeligt minimums- og maksimumsniveauer, så du med ét blik kan se præcis, hvor mange lagervarer der er tilbage.

Angiv tydeligt minimums- og maksimumsniveauer

Næste trin er Shining-fasen. Shining har til formål at skabe en ren arbejdsplads uden affald, snavs og støv. Dette vil gøre det nemt at identificere unormale forhold som f.eks. gentagen forurening og olieudslip, inden problemet bliver værre. Shining er også med til at skabe ejerskab til arbejdsområdet, hvilket gør det mere sikkert og behageligt at arbejde på.

Nogle af de strategier, der anvendes ved shining, er:

- Eliminér alle former for snavs, forurening og rod.

- Grundigt rengøre, støve af, polere og feje.

- Rengør alt værktøj og udstyr.

- Identificer og fjern årsagerne til snavs.

- Identificer opbevaringsområdet for affald og rengør det regelmæssigt.

- Opret en vagtplan, og fordel ansvarsområder.

- Glem ikke computere, inventar, skabe, opbevaringskasser, arbejdsstationer og opslagstavler.

Opdel arbejdspladsen i zoner, og tildel personer til at tage sig af hver zone

Det er en stor udfordring at holde arbejdspladsen ren og ryddelig, og det kan kun lade sig gøre, hvis der fastsættes og overholdes standarder. Standardisering betyder, at man gør de rigtige ting rigtigt hele tiden. Det er kommunikation og opretholdelse af standarder og forventninger på hele arbejdspladsen. Efterhånden som du lærer mere, kan du opdatere og ændre dine standarder for at gøre 5S-praksis enklere og lettere.

Nogle af de strategier, der anvendes ved standardisering, er:

- Etabler procedurer og skemaer for at sikre konsistensen i gennemførelsen af de første tre “S”-praksis.

- Udarbejd en arbejdsstruktur, der understøtter den nye praksis.

- Sørg for, at alle kender deres ansvar for at udføre sortering, organisering og rengøring.

- Brug fotos og visuelle kontroller for at hjælpe med at holde alting som det skal være.

- Revider regelmæssigt status for 5S-implementeringen ved hjælp af revisionstjeklister.

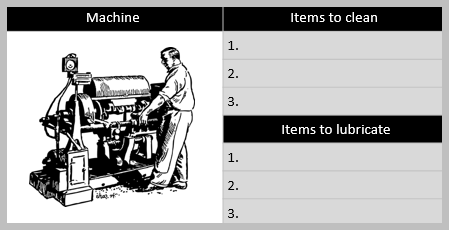

- Brug kontrolblade til rengøring/smøring af maskiner.

Maskinrengøring/smøringskontrolark

Når de første fire faser er blevet gennemført, skal du nu fokusere på at fastholde det, der er opnået. Vedligeholdelse er den disciplinerede anvendelse af de første fire “S”-praksis for at 5Sprogrammet kan blive en succes. Det er langt den sværeste del at gennemføre. Mange virksomheder har fundet sig selv med et rodede beskidte områder efter deres forsøg på at gennemføre 5S.

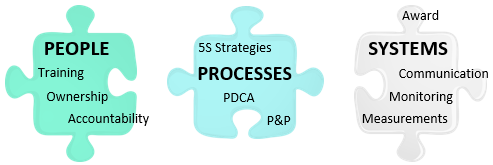

5S har en tendens til at mislykkes, når der mangler ejerskab fra toppen, og når ledelsen ikke sætter kontinuerligt fokus på det. Ledelsen skal købe ind og være personligt engageret for at sikre programmernes succes. De skal etablere en kultur, hvor 5S excellence forventes, og intet mindre tolereres. Der skal være en ordentlig planlægning, uddannelse, overvågning og et formelt ansvarlighedssystem for at sikre, at programmet kan fortsætte med succes.

Bæredygtighed er det effektive samspil mellem mennesker, processer og systemer

Nogle af de strategier, der gennemføres for at fastholde gevinsterne, omfatter:

- Brug 5S-plakater og skilte til at minde om fordelene.

- Sørg for, at alle er involveret og holdes ansvarlige.

- Gør det til en del af sundhed og sikkerhed.

- Gør det til en del af det daglige Gemba-møde.

- Sørg for, at alle definerede standarder bliver fulgt op.

- Kommunikér revisionsresultater.

- Overvågning af resultater gennem passende målinger og analyser.

- Beløn og anerkend indsatsen og resultaterne.

Hvordan man implementerer 5S

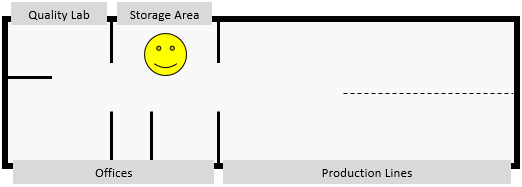

Den bedste fremgangsmåde er at starte med et pilotarbejdsområde og bruge det som model for resten af virksomheden. Start med det, der er det enkleste, eller find et problem, hvor 5S spiller en nøglerolle i løsningen.

De følgende trin beskriver, hvordan man gennemfører 5S i et område:

- Opret et 5S-team og udpeg en teamleder for det pågældende område.

- Observér området og evaluer den nuværende situation.

- Saml data og tag “før”-fotos.

- Brainstorm med teamet for at identificere muligheder for forbedringer.

- Opret en forbedringsplan, der beskriver aktiviteter, ansvarsområder og tidsrammer.

- Implementer planen for at forbedre området. Brug passende tid på hvert “S”.

- Gennemgå området og tag “efter”-fotos.

- Udarbejd og implementer en kontrolplan for at opretholde forbedringen.

- Når du har skabt et godt eksempel og demonstreret en succes, kan du udarbejde en plan for at gøre fremskridt område for område.

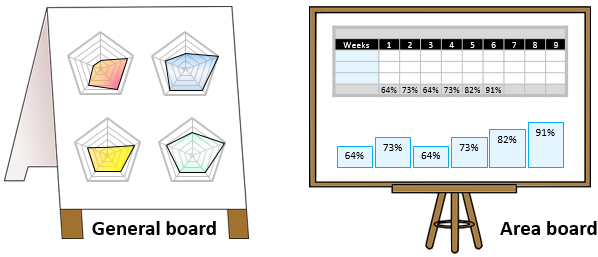

Programmets fremskridt og effektivitet bør evalueres regelmæssigt. Dette kan gøres ved hjælp af 5S-auditchecklisten, som vil være med til at sikre, at 5S-standarderne opfyldes. Det vil sætte observatøren i stand til bedre at afhjælpe mangler ved overholdelse og giver mulighed for løbende forbedringer. Det er vigtigt, at den øverste ledelse og tilsynsførende også deltager i disse evalueringer. En effektiv revision bør også munde ud i en liste over forbedringstiltag.

Revisionsresultater kan deles ved hjælp af informationstavler