5S är ett förbättringsverktyg för att organisera och upprätthålla en disciplinerad och produktiv arbetsplats. Det bidrar till att skapa en bättre arbetsmiljö, minska slöseri och samtidigt förbättra effektivitet, säkerhet och kvalitet. 5S står för fem enkla metoder som börjar med bokstaven “S”. Det används vanligen av tillverkningsanläggningar i produktionslinjer, lagerområden, underhållsområden och kontorsområden. Den tillämpas nu i allt större utsträckning inom många olika branscher, bland annat inom hälso- och sjukvård, utbildning, hotell- och restaurangbranschen och detaljhandeln.

5S är en japansk förvaltningsmetod som ursprungligen utvecklades av Toyota som en del av deras Lean Manufacturing-system. Den utgör en viktig del av det lean produktionssystemet och är en förutsättning för att driva andra lean-tekniker som TPM och Kaizen. Många företag börjar sin lean-omställningsresa med 5S eftersom det är en av de enklaste lean-teknikerna och avslöjar några av de mest synliga exemplen på slöseri. Många lean-experter anser att man måste lyckas med 5S så att man inte kämpar med de andra lean-teknikerna under lean-implementeringen.

5S är ett strukturerat sätt att skapa och upprätthålla en organiserad, ren, säker och högpresterande arbetsmiljö. Det handlar inte bara om utseendet och att hålla rent, och det är inte heller en städteknik. Det är snarare ett sätt att eliminera slöseri, identifiera möjligheter till förbättringar och skapa en effektivare och mer produktiv arbetsplats. 5S hjälper till att göra slöseriet synligt för alla så att det kan elimineras på en gång. Med 5S kan man eliminera eller minska överskottslager, slöseri med rörelse, väntan medan man letar för att hitta det som behövs och att man har fler delar än vad som behövs.

Med 5S kan slöseri (eller muda) elimineras eller minskas

Alla gillar att arbeta i en ren och välorganiserad miljö. När 5S väl har genomförts fullt ut kan arbetsområdena bli renare, säkrare och trevligare att arbeta i. En ren och snygg arbetsplats leder till mindre slöseri med tid att leta efter saker och därmed mindre frustration. Detta gör inte bara allas arbete lättare, utan får också de anställda att känna sig bättre på sin arbetsplats och skapar delaktighet och motivation på arbetsplatsen. Det kommer att främja effektivitet, uppmuntra lagarbete, bygga stolthet och utgör en bra utgångspunkt för att implementera andra lean-tekniker.

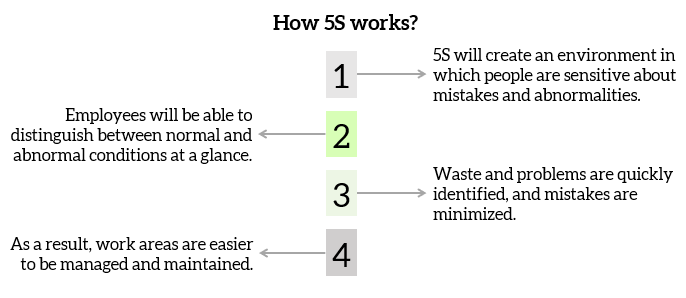

En ren och städad arbetsplats är också viktig för en effektiv verksamhet och för att skapa ett smidigt arbete. 5S skapar en miljö där människor är känsliga för misstag och avvikelser. De anställda kommer att kunna skilja mellan normala och onormala förhållanden med ett ögonkast. Som ett resultat av detta identifieras problem snabbt, olyckor och misstag minimeras och arbetsområden är lättare att hantera. 5S kommer också att skapa positiva intryck på kunderna eftersom man förväntar sig att de standarder som visas på arbetsplatsen kommer att återspeglas i de produkter och tjänster som levereras. Detta bygger upp kundernas förtroende för varumärket, förbättrar företagets image och gör det mer lönsamt och konkurrenskraftigt på marknaden.

5S betraktas ibland som ett fristående program som behöver ekonomisk motivering. Ett huvudproblem som man ställs inför när man genomför 5S är att kostnadsbesparingar vanligtvis inte kan fångas upp i de flesta kostnadsberäkningssystem. Det kommer att finnas mjuka besparingar när det gäller kvalitet, säkerhet och moral, men det kommer inte att finnas några hårda besparingar som kan mätas och spåras. Ett sätt att motivera värdet av 5S är att mäta minskningen av avfallet. Du kan till exempel mäta den tid som går åt till att leta efter verktyg eller den tid som går åt till att rensa utrymmet för att arbeta. Se till att dessa förbättringar dokumenteras och stöds av data och analyser, eftersom detta kommer att bygga upp ditt argument för investering.

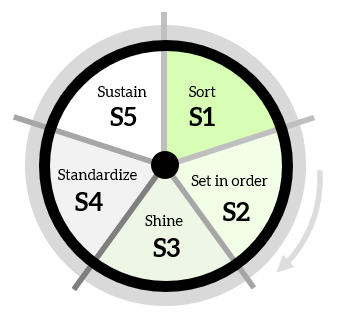

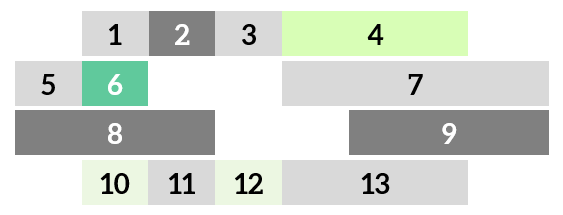

Tecknet 5S är en förkortning för fem japanska ord: seiri, seiton, seisou, seiketsu och shitsuke. Dessa fem ord översätts ofta till svenska med: sortera, sätta i ordning, lysa, standardisera och upprätthålla. Andra engelska översättningar är möjliga.

Sortering är det första steget i 5S. Det avser praxis att gå igenom alla föremål på arbetsplatsen och bara behålla det som faktiskt behövs. Föremål som är överflödiga bör antingen förvaras utanför anläggningen eller kasseras. Huvudtanken bakom sortering är att rensa området från distraktioner så att man kan koncentrera sig på det som ska finnas kvar på arbetsplatsen. Detta leder till mindre oreda och slöseri med tid, frigör utrymme och skapar en mer strömlinjeformad arbetsplats.

Några av de strategier som används vid sortering är:

- Inspektera alla föremål på arbetsplatsen och definiera sedan vad som är nödvändigt för att utföra arbetet. Behåll bara det som behövs och ta bort allt annat.

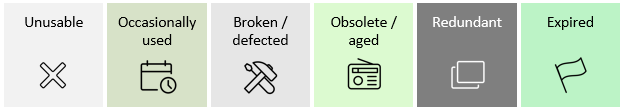

- Ta bort föremål som är oanvändbara, trasiga, föråldrade, överflödiga eller används ibland.

- Fastställ normer för att eliminera onödiga föremål och för avfallshantering.

- Glöm inte datorfiler och e-post. Arkivera eller radera filer som inte längre behövs.

Vad ska tas bort?

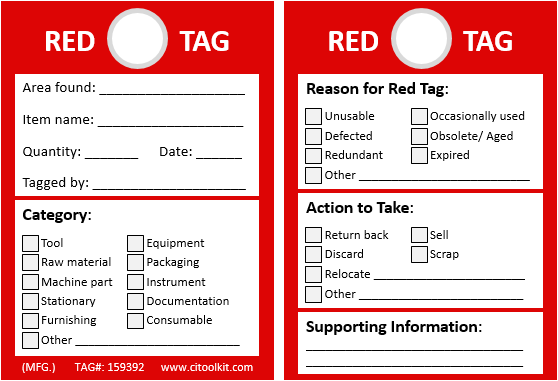

Ett mycket vanligt verktyg som används i sorteringsfasen är Red Tag-tekniken. Det är ett märkningsverktyg som används för att framhäva vad som är nödvändigt inom ett visst område. Målet är att fastställa om någon anser att ett föremål är nödvändigt och i vilken mängd. Föremålen är rödmarkerade under en begränsad tidsperiod under vilken deras användning utvärderas. Efter en vecka eller två bör de föremål som inte används eller dras från området flyttas eller göras sig av med dem, vilket resulterar i en mindre distraherande arbetsplats.

En röd etikett är ett märkningsverktyg som används i sorteringsfasen i 5S-programmet

Ordningsställande avser praxis att ordna de nödvändiga föremålen så att vem som helst lätt kan hitta och komma åt dem. Den definierar var och hur de föremål som ska utföra arbetet ska ordnas. När du har eliminerat alla onödiga föremål går du tillbaka till de kvarvarande föremålen och organiserar dem på ett sätt som gör det lätt att hitta det som behövs. Det ska vara uppenbart med en blick när ett föremål inte finns på sin avsedda plats. Detta kommer att resultera i ett förbättrat arbetsflöde och minskad slöseri med tid och rörelse.

Några av de strategier som används i den här fasen är:

- Övergången från ett slutet till ett öppet förvaringssystem.

- Ansätt positioner för all utrustning, alla verktyg, alla delar och allt material.

- Organisera föremålen i modulära skåp, förvaringslådor, lådor, hyllor och ställningar.

- Använd färgkoder för att tilldela verktyg till olika avdelningar.

- Märka skåp, förvaringslådor, hyllor och ställningar.

- Granska och märka förvaringsområden, staplingsområden och placeringen av säkerhetsutrustning.

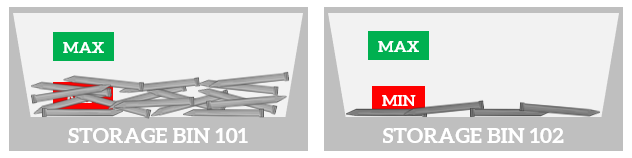

- Anteckna minimi- och maximinivåer tydligt för att se exakt hur många lagerartiklar som finns kvar på ett ögonblick.

Anteckna minimi- och maximinivåer tydligt

Nästan kommer Shining-fasen. Shining syftar till att skapa en ren arbetsplats utan skräp, smuts och damm. Detta gör det möjligt att enkelt identifiera avvikelser, t.ex. upprepad kontaminering och oljeutsläpp, innan problemet förvärras. Shining bidrar också till att skapa äganderätt till arbetsområdet, vilket gör det säkrare och trevligare att arbeta där.

Några av de strategier som används vid shining är:

- Eliminera alla former av smuts, föroreningar och skräp.

- Rengör, damma, polera och sopa grundligt.

- Rengör alla verktyg och all utrustning.

- Identifiera och eliminera orsaker till smuts.

- Identifiera förvaringsutrymmet för avfall och rengör det regelbundet.

- Utforma ett tjänstgöringsschema och fördela ansvarsområden.

- Genkänn inte datorer, möbler, skåp, förvaringslådor, arbetsstationer och skyltar.

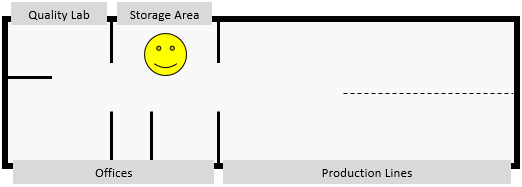

Indela arbetsplatsen i zoner och tilldela personer som ansvarar för varje zon

Att hålla arbetsplatsen ren och snygg är en riktig utmaning och kan bara uppnås om standarder fastställs och följs. Standardisering innebär att man gör rätt saker rätt hela tiden. Det är kommunikation och upprätthållande av standarder och förväntningar på hela arbetsplatsen. När du lär dig mer kan du uppdatera och ändra dina standarder för att göra 5S-praktikerna enklare och lättare.

Några av de strategier som används vid standardisering är:

- Utarbeta rutiner och scheman för att se till att genomförandet av de tre första S-praktikerna sker på ett konsekvent sätt.

- Utarbeta en arbetsstruktur som stödjer de nya praktikerna.

- Säkerställ att alla känner till sina ansvarsområden när det gäller att utföra sortering, organisering och städning.

- Använd foton och visuella kontroller för att hjälpa till att hålla allting som det ska vara.

- Se över statusen för 5S-genomförandet regelbundet med hjälp av revisionschecklistor.

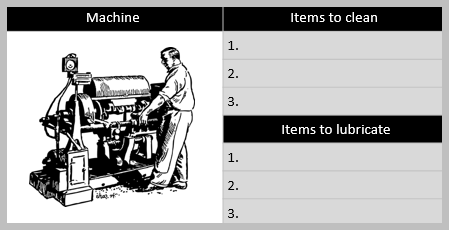

- Använd kontrollblad för rengöring och smörjning av maskiner.

Kontrollblad för maskinrengöring/smörjning

När de fyra första faserna har genomförts måste du nu fokusera på att upprätthålla det som har uppnåtts. Att upprätthålla är den disciplinerade tillämpningen av de fyra första S-metoderna för att 5S-programmet ska bli framgångsrikt. Det är den överlägset svåraste delen att genomföra. Många företag har funnit sig själva med ett rörigt smutsigt område efter sina försök att genomföra 5S.

5S har en tendens att misslyckas när det saknas ägarskap från toppen och när ledningen inte lägger kontinuerligt fokus på det. Ledarskapet måste köpa in sig och vara personligt engagerat för att programmen ska bli framgångsrika. De måste skapa en kultur där man förväntar sig 5S-excellens och inget mindre tolereras. Det måste finnas lämplig planering, utbildning, övervakning och ett formellt system för ansvarsskyldighet för att programmet ska kunna fortsätta på ett framgångsrikt sätt.

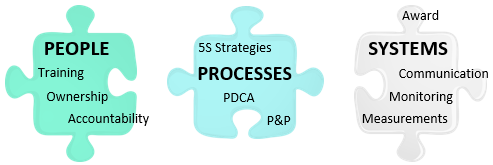

Underhållande är det effektiva samspelet mellan människor, processer och system

Några av de strategier som genomförs för att upprätthålla vinsterna är bland annat:

- Använd 5S-affischer och skyltar för att påminna om fördelarna.

- Säkerställ att alla är involverade och hålls ansvariga.

- Gör det till en del av hälsa och säkerhet.

- Gör det till en del av det dagliga Gemba-mötet.

- Säkerställ att alla definierade standarder följs upp.

- Kommunicera granskningsresultat.

- Övervaka resultaten med hjälp av lämpliga mätvärden och analyser.

- Belöna och erkänna insatser och prestationer.

Hur man genomför 5S

Det bästa tillvägagångssättet är att börja med ett pilotarbetsområde och använda det som en modell för resten av företaget. Börja med det som är enklast, eller hitta ett problem för vilket 5S spelar en nyckelroll i lösningen.

Följande steg beskriver hur man genomför 5S inom ett område:

- Inrättar ett 5S-team och utser en teamledare för det området.

- Observera området och utvärdera den nuvarande situationen.

- Samla in data och ta “före”-foton.

- Brainstorming med teamet för att identifiera förbättringsmöjligheter.

- Utarbeta en förbättringsplan med detaljerade uppgifter om aktiviteter, ansvarsområden och tidsramar.

- Införliva planen för att förbättra området. Tillbringa rätt tid med varje “S”.

- Auditera området och ta foton efteråt.

- Utarbeta och genomför en kontrollplan för att bibehålla förbättringen.

- När du har skapat ett gott exempel och visat på en framgång kan du skapa en plan för att gå vidare område för område.

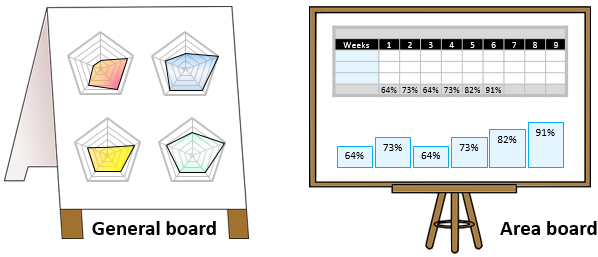

Programmets framsteg och effektivitet bör utvärderas regelbundet. Detta kan göras med hjälp av checklistan för 5S-revision som hjälper till att se till att 5S-normerna uppfylls. Det gör det möjligt för observatören att bättre ta itu med brister i efterlevnaden och ger en möjlighet till kontinuerlig förbättring. Det är viktigt att även den högsta ledningen och arbetsledarna deltar i dessa granskningar. En effektiv granskning bör också sluta med en förteckning över förbättringsåtgärder.

Redovisningsresultat kan delas med hjälp av informationstavlor

.