5S is een verbetertool voor het organiseren en onderhouden van een gedisciplineerde en productieve werkplek. Het helpt bij het creëren van een betere werkomgeving, vermindert verspilling en verbetert de efficiëntie, veiligheid en kwaliteit. 5S staat voor vijf eenvoudige werkwijzen die beginnen met de letter ‘S’. Het wordt algemeen toegepast door productiebedrijven in productielijnen, opslagruimtes, onderhoudsruimtes en kantoorruimtes. Het wordt nu in toenemende mate toegepast door een grote verscheidenheid van industrieën, waaronder gezondheidszorg, onderwijs, horeca en detailhandel.

5S is een Japanse managementbenadering die oorspronkelijk door Toyota werd ontwikkeld als onderdeel van hun “lean manufacturing” systeem. Het is een belangrijk onderdeel van het lean productie systeem en een voorwaarde voor het aansturen van andere lean technieken zoals TPM en Kaizen. Veel bedrijven beginnen hun lean transformatie reis met 5S omdat het een van de makkelijkste lean technieken is en een aantal van de meest zichtbare voorbeelden van verspilling blootlegt. Veel lean experts geloven dat je succesvol moet zijn met 5S zodat je niet worstelt met de andere lean technieken tijdens lean implementatie.

5S is een gestructureerde manier om een georganiseerde, schone, veilige en goed presterende werkomgeving te creëren en te onderhouden. Het gaat niet alleen om het uiterlijk en het houden van de plaats opgeruimd, noch is het een huishouding techniek. Het is meer een manier om verspilling te elimineren, mogelijkheden voor verbetering te identificeren, en een efficiëntere en productievere werkplek te maken. 5S helpt om verspillingen zichtbaar te maken voor iedereen, zodat ze meteen geëlimineerd kunnen worden. Met 5S kunt u overtollige inventaris, verspilde beweging, wachten tijdens het zoeken naar de benodigde items, en het hebben van meer onderdelen dan nodig elimineren of verminderen.

Met 5S kan verspilling (of muda) worden geëlimineerd of verminderd

Iedereen werkt graag in een schone en goed georganiseerde omgeving. Eenmaal volledig geïmplementeerd, kan 5S werkplekken schoner, veiliger en aangenamer maken om in te werken. Een schone en opgeruimde werkplek leidt tot minder tijdverspilling bij het zoeken naar dingen en dus minder frustratie. Dit zal niet alleen ieders werk makkelijker maken, het zal er ook voor zorgen dat werknemers zich beter voelen over waar ze werken en het creëert eigenaarschap en motivatie op de werkplek. Het bevordert de effectiviteit, stimuleert teamwerk, bouwt trots op en vormt een goed uitgangspunt voor de implementatie van andere lean-technieken.

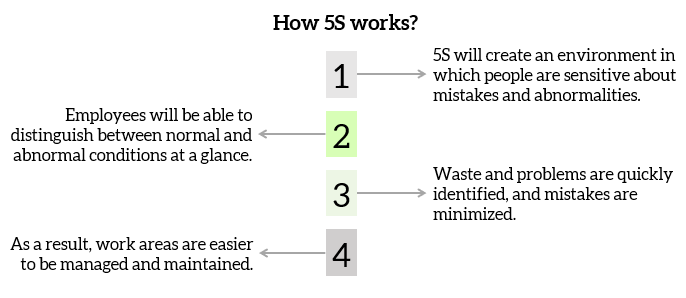

Een schone en opgeruimde werkplek is ook essentieel voor efficiënte werkzaamheden en voor het creëren van soepel werken. 5S zal een omgeving creëren waarin mensen gevoelig zijn voor fouten en afwijkingen. Werknemers zullen in staat zijn om in een oogopslag onderscheid te maken tussen normale en abnormale omstandigheden. Als gevolg daarvan worden problemen snel gesignaleerd, worden ongelukken en fouten tot een minimum beperkt, en zijn werkgebieden gemakkelijker te beheren. 5S maakt ook een positieve indruk op klanten, omdat verwacht wordt dat de normen die op de werkplek worden gehanteerd, hun weerslag zullen vinden in de geleverde producten en diensten. Dit bouwt het vertrouwen van de klant in het merk op, verbetert het imago van het bedrijf en maakt het winstgevender en concurrerender op de markt.

5S wordt soms beschouwd als een op zichzelf staand programma dat financieel onderbouwd moet worden. Een belangrijk probleem bij het uitvoeren van 5S is dat kostenbesparingen meestal niet in de meeste kostprijsberekeningssystemen kunnen worden vastgelegd. Er zullen zachte besparingen zijn in termen van kwaliteit, veiligheid en moraal, maar er zullen geen harde besparingen zijn die gemeten en bijgehouden kunnen worden. Een manier om de waarde van 5S te rechtvaardigen is door de vermindering van afval te meten. U kunt bijvoorbeeld de tijd meten die wordt besteed aan het zoeken naar gereedschap of de tijd die wordt besteed aan het vrijmaken van de ruimte om te werken. Zorg ervoor dat deze verbeteringen worden gedocumenteerd en ondersteund door gegevens en analyses, omdat dit uw zaak voor investering zal opbouwen.

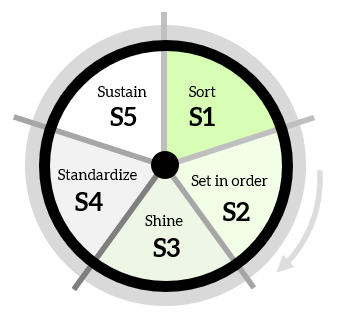

De term 5S is een afkorting van vijf Japanse woorden: seiri, seiton, seisou, seiketsu, en shitsuke. Deze vijf woorden worden in het Engels vaak vertaald als: sorting, setting in order, shining, standardizing, and sustaining. Andere Engelse vertalingen zijn mogelijk.

Sorteren is de eerste stap in 5S. Het verwijst naar de praktijk van het gaan door alle items in de werkplaats en het houden van alleen wat daadwerkelijk nodig is. Items die overbodig zijn, moeten ofwel elders worden opgeslagen of worden weggegooid. Het belangrijkste idee achter sorteren is om de ruimte vrij te maken van afleidingen en te concentreren op wat er op de werkplek zal blijven. Dit leidt tot minder rommel en tijdverspilling, maakt ruimte vrij en creëert een meer gestroomlijnde werkplek.

Enkele van de strategieën die bij sorteren worden gebruikt zijn:

- Inspecteer alle items op de werkplek en bepaal dan wat nodig is om het werk uit te voeren. Bewaar alleen wat nodig is en verwijder al het andere.

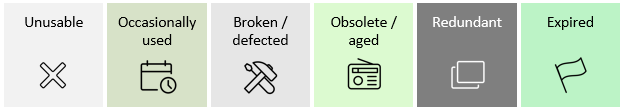

- Verwijder items die onbruikbaar, kapot, verouderd, overbodig of incidenteel gebruikt zijn.

- Stel normen vast voor het elimineren van onnodige items en voor afvalverwijdering.

- Vergeet computerbestanden en e-mails niet. Archiveer of verwijder bestanden die niet meer nodig zijn.

Wat moet u verwijderen?

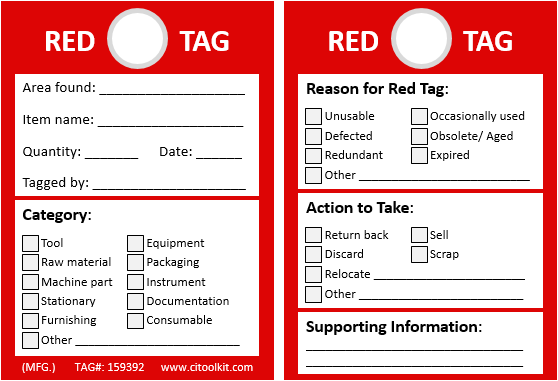

Een veelgebruikt hulpmiddel in de sorteerfase is de Red Tag-techniek. Het is een etiketteringsinstrument dat wordt gebruikt om aan te geven wat op een bepaald gebied noodzakelijk is. Het doel is te bepalen of iemand denkt dat een item nodig is en in welke hoeveelheid. De artikelen worden gedurende een beperkte periode voorzien van een rode markering, waarbij het gebruik ervan wordt geëvalueerd. Na een week of twee, de items die niet worden gebruikt of getrokken uit het gebied moet worden verplaatst of te ontdoen van resulterend in een minder storende werkplek.

Een Red Tag is een label dat wordt gebruikt in de sorteerfase van het 5S-programma

Op volgorde zetten verwijst naar de praktijk van het rangschikken van de vereiste items, zodat iedereen ze gemakkelijk kan vinden en bereiken. Het bepaalt waar en hoe de voorwerpen die nodig zijn om het werk uit te voeren, moeten worden gerangschikt. Zodra u alle onnodige items hebt geëlimineerd, gaat u terug naar de overgebleven items en organiseert u ze op een manier die het gemakkelijk maakt om te vinden wat nodig is. Het moet in één oogopslag duidelijk zijn wanneer een voorwerp zich niet op de daarvoor bestemde plaats bevindt. Dit zal resulteren in een verbeterde workflow en minder verspilde tijd en beweging.

Enkele van de strategieën die in deze fase worden gebruikt zijn:

- Verander van een gesloten naar een open opslagsysteem.

- Regel posities toe voor alle apparatuur, gereedschappen, onderdelen en materialen.

- Organiseer items in modulaire kasten, opbergbakken, laden, planken en rekken.

- Gebruik kleurcodering om gereedschappen voor verschillende afdelingen toe te wijzen.

- Kasten, voorraadbakken, schappen en rekken labelen.

- Opmaak en label opslaggebieden, stapelgebieden, en de locaties van veiligheidsuitrusting.

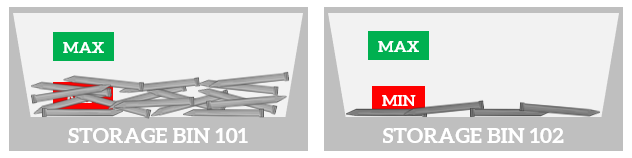

- Minimum- en maximumniveaus duidelijk aangeven, zodat u in één oogopslag kunt zien hoeveel voorraad er nog is.

Minimum- en maximumniveaus duidelijk aangeven.

Naar de Shining-fase komt het volgende. Shining heeft tot doel een schone werkplek te creëren zonder rommel, vuil of stof. Hierdoor kunnen afwijkingen, zoals herhaalde verontreiniging en olielekkages, gemakkelijk worden opgespoord voordat het probleem erger wordt. Shining helpt ook bij het creëren van eigenaarschap van het werkgebied waardoor het veiliger en aangenamer wordt om in te werken.

Enkele van de strategieën die gebruikt worden bij shining zijn:

- Elimineer alle vormen van vuil, verontreiniging en rommel.

- Verwijder grondig, stof, poets en veeg.

- Reinig alle gereedschappen en apparatuur.

- Ontdek en elimineer oorzaken van vuil.

- Ontdek de opslagplaats voor afval en maak deze regelmatig schoon.

- Stel een dienstrooster op en wijs verantwoordelijkheden toe.

- Vergeet computers, meubilair, kasten, opslagbakken, werkplekken en displayborden niet.

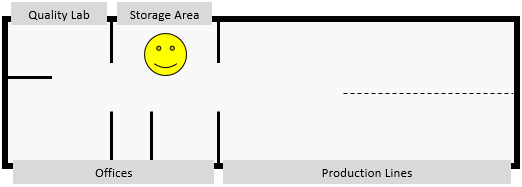

Verdeel de werkplek in zones en wijs mensen aan die verantwoordelijk zijn voor elke zone

De werkplek schoon en netjes houden is een echte uitdaging en kan alleen worden bereikt als normen worden vastgesteld en nageleefd. Standaardiseren betekent de juiste dingen altijd goed doen. Het is het communiceren en handhaven van normen en verwachtingen op de hele werkplek. Naarmate u meer leert, kunt u uw normen bijwerken en aanpassen om de 5S-praktijken eenvoudiger en gemakkelijker te maken.

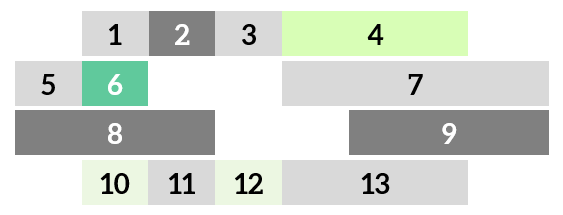

Enkele strategieën die worden gebruikt bij het standaardiseren zijn:

- Stel procedures en schema’s op om de consistentie van de implementatie van de eerste drie ‘S’-praktijken te waarborgen.

- Ontwikkel een werkstructuur die de nieuwe praktijken zal ondersteunen.

- Zorg ervoor dat iedereen zijn verantwoordelijkheden kent bij het uitvoeren van het sorteren, organiseren en schoonmaken.

- Gebruik foto’s en visuele controles om alles te houden zoals het hoort.

- Bekijk de status van 5S implementatie regelmatig met behulp van audit checklists.

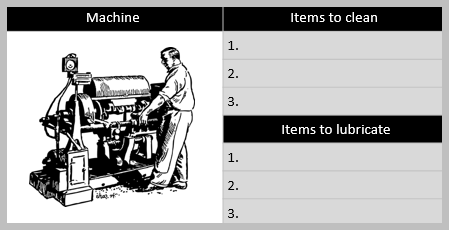

- Gebruik machine reiniging / smering check sheets.

Bladen met controlebladen voor reiniging en smering van machines

Als de eerste vier fasen zijn geïmplementeerd, moet u zich nu richten op het volhouden van wat er is bereikt. Sustaining is de gedisciplineerde toepassing van de eerste vier ‘S’-praktijken om het 5S-programma succesvol te laten zijn. Het is verreweg het moeilijkste deel om te implementeren. Veel bedrijven hebben zichzelf gevonden met een rommelige vuile ruimte na hun poging om 5S te implementeren.

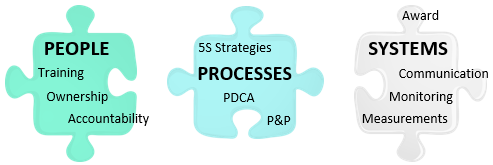

5S heeft de neiging om te mislukken wanneer er gebrek is aan eigenaarschap van de top en wanneer het leiderschap er niet voortdurend aandacht aan besteedt. Het leiderschap moet het programma overnemen en zich er persoonlijk voor inzetten om het succes ervan te garanderen. Zij moeten een cultuur creëren waarin 5S uitmuntendheid wordt verwacht en niets minder wordt getolereerd. Een goede planning, opleiding, monitoring en een formeel systeem van verantwoording moet bestaan om het programma succesvol voort te zetten.

Duurzaamheid is het effectieve samenspel van de mensen, processen en systemen

Enkele strategieën die worden toegepast om de winst te doen aanhouden, zijn:

- Gebruik 5S-posters en -borden om aan de voordelen te herinneren.

- Zorg ervoor dat iedereen betrokken is en verantwoordelijk wordt gehouden.

- Maak het een onderdeel van gezondheid en veiligheid.

- Maak het een onderdeel van de dagelijkse Gemba vergadering.

- Zorg ervoor dat alle gedefinieerde normen worden opgevolgd.

- Communiceer auditresultaten.

- Monitor resultaten door middel van de juiste metrieken en analyse.

- Beloon en erken de inspanningen en prestaties.

Hoe 5S te implementeren

De beste aanpak is om te beginnen met een proefwerkgebied en dit te gebruiken als model voor de rest van het bedrijf. Begin met wat het eenvoudigst is, of vind een probleem waarvoor 5S een sleutelrol speelt in de oplossing.

De volgende stappen beschrijven hoe 5S in een gebied te implementeren:

- Stel een 5S team samen en benoem een teamleider voor dat gebied.

- Observeer het gebied en evalueer de huidige situatie.

- Verzamel gegevens en maak ‘voor’-foto’s.

- Brainstorm met het team om mogelijkheden voor verbetering te identificeren.

- Stel een verbeterplan op dat de activiteiten, verantwoordelijkheden en tijdschema’s in detail beschrijft.

- Uitvoeren van het plan om de ruimte te verbeteren. Besteed de nodige tijd aan elke ‘S’.

- Evalueer het gebied en maak de ‘na’-foto’s.

- Ontwikkel en implementeer een controleplan om de verbetering in stand te houden.

- Als u eenmaal een goed voorbeeld hebt gecreëerd en een succes hebt aangetoond, kunt u een plan maken om gebied voor gebied vooruitgang te boeken.

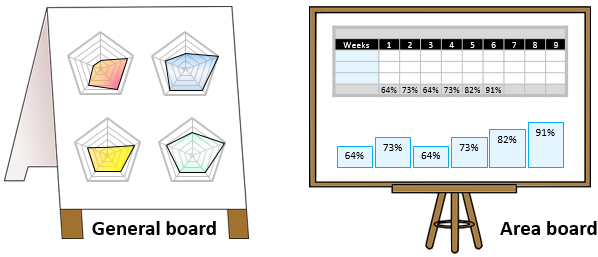

De voortgang en effectiviteit van het programma moeten regelmatig worden geëvalueerd. Dit kan worden gedaan met behulp van de 5S Audit Checklist, die zal helpen waarborgen dat aan de 5S-normen wordt voldaan. Het zal de waarnemer in staat stellen om hiaten in de naleving beter aan te pakken en biedt een kans voor voortdurende verbetering. Het is belangrijk dat het topmanagement en de supervisors ook deelnemen aan deze evaluaties. Een effectieve audit moet ook eindigen met een lijst van verbeteracties.

De resultaten van een audit kunnen worden gedeeld met behulp van informatieborden