Een interview met Mark Silvas, de National Sales and Marketing Manager van de Humboldt Creamery waar wij onze poedermelk vandaan halen.

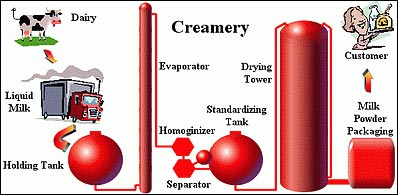

Het maken van poedermelk is een interessante operatie. De melk komt van melkveebedrijven verspreid over het platteland. Elke morgen stoppen grote tankwagens bij elke zuivelboerderij en verzamelen de melk die zich de afgelopen dag heeft opgehoopt. Daarna wordt de melk naar de zuivelfabriek vervoerd. Als de melk eenmaal in de zuivelfabriek is, gaat ze door een filter en wordt ze in een opslagtank gedaan. Terwijl de melk op zijn beurt wacht om door het eerste stadium van verwerking te gaan, wordt het door een batterij van tests geleid om te verzekeren dat het aan kwaliteitsnormen voldoet.

De melk gaat eerst in de verdamper waar ongeveer een derde van zijn water wordt verwijderd. De verdamper bestaat uit 3 colandrais, die samen ongeveer 2 meter in diameter en 6 verdiepingen hoog zijn. De verdamper wordt gedeeltelijk vacuüm getrokken, waardoor het kookpunt wordt verlaagd tot ongeveer 135 graden F. Dit is om twee redenen belangrijk. Ten eerste kan het water in de melk worden verdampt bij een temperatuur die laag genoeg is om de melk niet te beschadigen. En ten tweede worden de kosten hierdoor aanzienlijk gedrukt. Verse, rauwe melk bevat ongeveer 12% vaste stoffen als je het botervet meetelt. Tijdens het indampingsproces wordt het water uit de melk verwijderd totdat het percentage vaste melkbestanddelen is gestegen tot 50%.

Tijdens het indampingsproces wordt de melk gepasteuriseerd. Het pasteurisatieproces vermindert het bacteriëngehalte zonder de melk zodanig te verhitten dat zij beschadigd wordt. Als u thuis zou proberen de melk te verhitten in een pan die heet genoeg is om dit te bereiken, zou u de melk verschroeien. In een zuivelfabriek gaat de melk door kleine buisjes waar zij gedurende slechts 20 seconden wordt verwarmd tot de gewenste temperatuur van 175 graden F. Daarna wordt zij onmiddellijk geforceerd afgekoeld om te voorkomen dat de melk wordt beschadigd.

Scheiding van de melk: Van de verdamper gaat de melk door de separator die de room of het botervet verwijdert. Het botervet wordt in een aparte opslagtank gedaan om later te worden gebruikt. De afgeroomde melk gaat nu naar de tanks waar het standaardiseren plaatsvindt.

Standaardiseren van de melk: Nadat de melk is gescheiden, wordt ze gestandaardiseerd, wat betekent dat de verschillende bestanddelen van de melk automatisch worden gemengd tot we een consistent product hebben. Elke partij moet precies hetzelfde zijn. Voor volle melk bijvoorbeeld moet de melk 8,8% vaste stof en 3,4% botervet bevatten, wat neerkomt op 12,2% totale vaste stof. Afhankelijk van het seizoen en andere omgevingsfactoren schommelen deze gehalten in rauwe melk die rechtstreeks van de zuivelfabrieken komt. Als de vaste stof minder dan 8,8% bedraagt, condenceren we tot het gewenste percentage vaste stof is bereikt. Dan voegen we 3,4% botervet toe. Wanneer de klant een kan volle melk koopt, zijn de bestanddelen daarvan precies dezelfde als die van elke andere kan volle melk die wij produceren. Als we 2%- of 1%-melk maken, wordt alleen die hoeveelheid botervet aan de melk toegevoegd voordat ze wordt verpakt. Tijdens het standaardisatieproces worden zelfs sommige vitaminen in de melk gecontroleerd om na te gaan of ze aan onze normen voldoen. Op deze manier is de klant verzekerd van een gezond product dat nooit verandert.

De overgebleven verdampte, gecondenseerde melk wordt verwerkt tot poedermelk. Afhankelijk van de behoeften van de klant standaardiseren we deze melk met botervetgehaltes van minder dan 1% tot 30% vet. Het merendeel van de melkpoeder die wij maken, is echter vetvrije melk of volle melkpoeder die 0% tot 28,5% botervet bevat nadat het is gereconstitueerd. Het is onmogelijk om met het blote oog het verschil tussen deze twee poeders te zien. Maar er is een enorm verschil in smaak. Nadat de gecondenseerde melk is gestandaardiseerd, is de volgende halte de droogtoren.

De gecondenseerde melk omzetten in melkpoeder: Twee soorten droging zijn de sproeikop en het nieuwere vernevelingssysteem. Er zijn vandaag de dag nog veel sproeidrogers in bedrijf. Deze droogtorens of drogers zijn bussen met een diameter van 22 voet die 12 verdiepingen de lucht in gaan. Bovenin de kolom bevinden zich vier sproeikoppen die een fijne nevel van gecondenseerde melk in wervelende lucht van 400 graden F spuiten. Terwijl de melkdruppels vallen, verwijdert de wervelende lucht snel het water uit de melkdruppels tot er alleen een klein deeltje melkpoeder overblijft dat niet veel groter is dan een stofdeeltje. Terwijl de lucht valt, koelt deze af tot ongeveer 250 graden F tot ze in de trechtervormige trechter onderin de toren terechtkomt, waar ze wordt verwijderd. De exploitanten kunnen het vochtgehalte van het eindproduct zorgvuldig regelen door de wervelende lucht in de toren te regelen.

Hier bij Humboldt gebruiken wij de nieuwere compacte droger met twee trappen. In plaats van sproeiers te gebruiken die de melk verstuiven, zoals in de verstuivingstoren, wordt de melk verstoven door een verstuivingswiel dat met een zeer hoge snelheid draait. Hierdoor wordt de melk in veel fijnere druppeltjes verneveld dan met een sproeikop. Hoewel onze compacte droger met ongeveer 20 voet ongeveer dezelfde diameter heeft als een sproeidroogtoren, is hij slechts 3 verdiepingen hoog, 1/4 zo hoog als een sproeidroogtoren. Deze droger wordt een NIRO ‘Compact’ Droogsysteem genoemd omdat hij, ook al is hij 3 verdiepingen hoog, nog steeds compact is vergeleken met een sproeidroogtoren. Omdat de druppels in een vernevelingswiel zoveel kleiner zijn, drogen ze in een compacte droger veel sneller. In een compacte droger valt de droge melk op een “fluïdiserend bed”. Voor de leek kan deze term misleidend zijn, omdat er geen water, of een andere vloeistof aan te pas komt. Het wordt een wervelbed genoemd omdat het voortdurend schudt of trilt en het melkpoeder dat erop ligt voortdurend in een ‘vloeiende’ beweging is of wordt geroerd. Op dit punt worden de door de klant gewenste additieven aan het roerende melkpoeder toegevoegd. Veel voorkomende additieven zijn vitaminen, mineralen, lecithine of lactose, alsmede andere verbindingen. De voortdurende roerende werking van het wervelbed zorgt voor een fijne vermenging van deze additieven met het melkpoeder. In dit stadium hebben we normaal, gedehydrateerd melkpoeder.

Van gewone melkpoeder instantmelk maken: Het is ook in de droogtoren waar gewone melk wordt omgezet in instantmelk. Dit kan ‘on the fly’ worden gedaan. Eerst wordt niet meer dan 0,2% lecithine gespoten op de fijnere, droge melkdeeltjes die uit de rest van de melk zijn gezeefd. De lecithine zorgt ervoor dat de melkpoeder beter oplost. Vervolgens wordt de lecithine weer naar de top van de droogtoren gebracht, waar de verstuiver de gecondenseerde melk in microscopisch kleine druppeltjes verdeelt. Terwijl de droge en natte deeltjes met elkaar worden vermengd, hechten de natte deeltjes zich aan de droge deeltjes en vormen zij tegelijkertijd luchtbellen. Deze grotere deeltjes drogen terwijl ze door de wervelende lucht naar beneden vallen. Door dit proces krijg je een veel lichter product dat veel gemakkelijker door water wordt opgenomen. Vanuit voedingsoogpunt is er weinig verschil tussen instantmelk en gewone poedermelk. Het is vrijwel hetzelfde product, behalve dat instantmelkpoeder minder dicht is en zich gemakkelijker met water vermengt. Hoewel lecithine een zeer gezond voedingsmiddel is, is er niet genoeg toegevoegd aan de instantmelk om verschillen aan te tonen in de tabellen met voedingsgegevens tussen de twee. Wat de smaak betreft, zou je ook geen verschil tussen beide moeten kunnen vaststellen.

De laatste stap in het proces is het verpakken en naar de klant sturen. Wij sturen poedermelk in plastic gevoerde zakken van 50 pond. Daarna wordt het opnieuw verpakt voor opslag op lange termijn.

Van de 30 miljoen pond poedermelk die wij elk jaar maken, wordt tussen 1/2 en 2/3 overzee verkocht. Veel derdewereldlanden hebben noch een sterke zuivelbasis, noch transport- of verwerkingsmogelijkheden om in de behoefte van hun bevolking aan vloeibare melk te voorzien. Bovendien hebben veel van de huizen in deze landen geen koelkast zoals u en ik die hebben. Melkpoeder is voor hen het perfecte alternatief. Een groot deel van onze volle melk in poedervorm met het toegevoegde vet dat niet naar de banketbakkerijen hier in de Verenigde Staten gaat, gaat naar deze derdewereldlanden. Vanwege het vetgehalte in volle melkpoeder, is de houdbaarheid beperkt. Het is slechts 6 tot 9 maanden houdbaar bij een temperatuur van 75 graden F. Daarna beginnen de vetten ranzig te worden. Dit is de reden waarom USA Emergency Supply, die producten verkoopt voor langdurige opslag, geen volle melkpoeder verpakt. Onze niet-vette poedermelk daarentegen is twee jaar houdbaar onder dezelfde omstandigheden, verpakt in met plastic gevoerde papieren zakken die worden bewaard bij temperaturen tussen 70 en 90 graden F. Een bedrijf als USA Emergency Supply dat niet-vette poedermelk in luchtdichte containers doet en vervolgens zuurstofabsorbers gebruikt om de zuurstof te verwijderen, verlengt de houdbaarheid twee- of driemaal. En het is nog langer houdbaar als het wordt opgeslagen op een koele plaats bij 60 graden F of minder.

De Humboldt Creamery heeft strenge kwaliteit en controle zowel intern als extern. We hebben onze eigen strenge inspectie- en controleprogramma’s. Extern worden we ook regelmatig geïnspecteerd door de USDA, de staat Californië, de FDA en ook de Interstate Milk Shippers (IMS) omdat we een internationaal verkoopbedrijf zijn en onze melk over de hele wereld wordt geconsumeerd. U kunt er zeker van zijn dat de producten die u van ons krijgt voldoen aan de allerhoogste normen van kwaliteit en reinheid. Wij zijn trots op onze nationale en internationale reputatie op de markt. U de best verkrijgbare producten te leveren geeft ons hier bij Humboldt Creamery een sterk gevoel van voldoening en prestatie.