5S jest narzędziem doskonalenia służącym do organizowania i utrzymywania zdyscyplinowanego i produktywnego miejsca pracy. Pomaga tworzyć lepsze środowisko pracy, redukuje marnotrawstwo, poprawiając jednocześnie wydajność, bezpieczeństwo i jakość. 5S reprezentuje pięć prostych praktyk, które zaczynają się na literę “S”. Jest powszechnie stosowany w zakładach produkcyjnych na liniach produkcyjnych, w obszarach magazynowych, obszarach utrzymania ruchu i obszarach biurowych. Obecnie jest coraz częściej stosowany w wielu branżach, w tym w służbie zdrowia, edukacji, hotelarstwie i handlu detalicznym.

5S to japońskie podejście do zarządzania, które zostało pierwotnie opracowane przez Toyotę jako część ich systemu lean manufacturing. Stanowi ono ważny składnik systemu szczupłej produkcji i warunek wstępny dla stosowania innych technik szczupłej produkcji, takich jak TPM i Kaizen. Wiele firm rozpoczyna swoją podróż w kierunku transformacji lean od 5S, ponieważ jest to jedna z najłatwiejszych technik lean i ujawnia jedne z najbardziej widocznych przykładów marnotrawstwa. Wielu ekspertów Lean uważa, że należy odnieść sukces z 5S, aby nie zmagać się z innymi technikami Lean podczas wdrażania Lean.

5S to zorganizowany sposób tworzenia i utrzymywania zorganizowanego, czystego, bezpiecznego i wydajnego środowiska pracy. Nie chodzi tylko o wygląd i utrzymanie porządku w miejscu pracy, nie jest to też technika porządkowa. Jest to raczej sposób na eliminowanie marnotrawstwa, identyfikowanie możliwości poprawy oraz tworzenie bardziej wydajnego i produktywnego miejsca pracy. 5S pomaga uczynić marnotrawstwo widocznym dla każdego, dzięki czemu można je od razu wyeliminować. Dzięki 5S można wyeliminować lub zredukować nadmiar zapasów, marnotrawstwo ruchu, czekanie podczas wyszukiwania potrzebnych elementów oraz posiadanie większej liczby części niż wymagana.

Dzięki 5S można wyeliminować lub zredukować marnotrawstwo (lub muda)

Każdy lubi pracować w czystym i dobrze zorganizowanym środowisku. Po pełnym wdrożeniu, 5S może uczynić miejsca pracy czystszymi, bezpieczniejszymi i przyjemniejszymi do pracy. Czyste i uporządkowane miejsce pracy prowadzi do zmniejszenia straty czasu na szukanie rzeczy, a tym samym do zmniejszenia frustracji. To nie tylko ułatwi wszystkim pracę, ale także sprawi, że pracownicy poczują się lepiej w miejscu, w którym pracują oraz stworzy poczucie własności i motywacji. Będzie promować efektywność, zachęcać do pracy zespołowej, budować dumę i stanowić świetny punkt wyjścia do wdrażania innych technik lean.

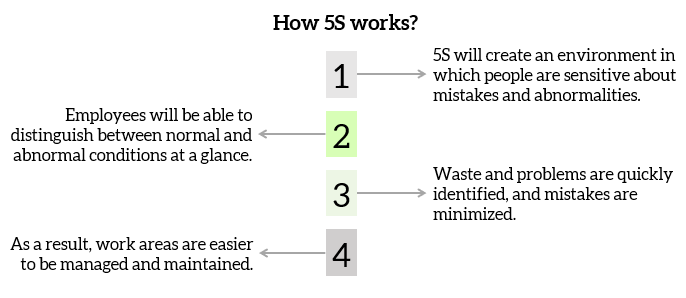

Czyste i uporządkowane miejsce pracy jest również niezbędne do efektywnego działania i tworzenia płynnej pracy. 5S stworzy środowisko, w którym ludzie są wyczuleni na błędy i nieprawidłowości. Pracownicy będą w stanie odróżnić warunki normalne od nienormalnych na pierwszy rzut oka. W rezultacie, problemy są szybko identyfikowane, wypadki i błędy są minimalizowane, a obszary robocze są łatwiejsze do zarządzania. 5S wywiera również pozytywne wrażenie na klientach, ponieważ oczekuje się, że standardy prezentowane w miejscu pracy będą miały odzwierciedlenie w dostarczanych produktach i usługach. To buduje zaufanie klienta do marki, poprawia wizerunek firmy, czyniąc ją bardziej rentowną i konkurencyjną na rynku.

5S jest czasami uważane za samodzielny program, który wymaga uzasadnienia finansowego. Jednym z głównych problemów podczas wykonywania 5S jest to, że oszczędności kosztów zazwyczaj nie mogą być uchwycone w większości systemów kalkulacji kosztów. Istnieją miękkie oszczędności w zakresie jakości, bezpieczeństwa i moralności, ale nie ma twardych oszczędności, które można zmierzyć i śledzić. Jednym ze sposobów uzasadnienia wartości 5S jest pomiar redukcji marnotrawstwa. Na przykład, można zmierzyć czas spędzony na szukaniu narzędzi lub czas spędzony na oczyszczaniu przestrzeni do pracy. Upewnij się, że te usprawnienia są udokumentowane i poparte danymi i analizą, ponieważ to zbuduje Twój przypadek inwestycji.

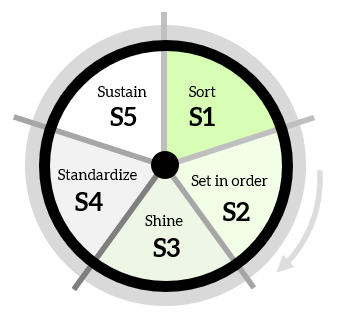

Termin 5S jest skrótem od pięciu japońskich słów: seiri, seiton, seisou, seiketsu i shitsuke. Te pięć słów są często tłumaczone na język angielski jako: sortowanie, ustawianie w porządku, świecenie, standaryzacja i podtrzymywanie. Inne angielskie tłumaczenia są możliwe.

Sortowanie jest pierwszym krokiem w 5S. Odnosi się do praktyki przechodzenia przez wszystkie przedmioty w miejscu pracy i utrzymywania tylko tego, co jest rzeczywiście potrzebne. Przedmioty, które są zbyteczne, powinny być przechowywane poza miejscem pracy lub wyrzucone. Główną ideą sortowania jest oczyszczenie obszaru z elementów rozpraszających uwagę, aby skoncentrować się na tym, co pozostanie w miejscu pracy. Doprowadzi to do zmniejszenia bałaganu i straty czasu, uwolni przestrzeń i stworzy sprawniejsze miejsce pracy.

Niektóre ze strategii stosowanych w sortowaniu to:

- Sprawdź wszystkie przedmioty w miejscu pracy, a następnie określ, co jest niezbędne do wykonania pracy. Zachowaj tylko to, co jest potrzebne, a wszystko inne usuń.

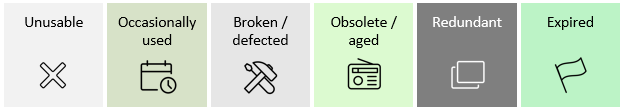

- Usuń przedmioty, które są bezużyteczne, zepsute, przestarzałe, zbędne lub sporadycznie używane.

- Zdefiniuj standardy eliminowania niepotrzebnych przedmiotów i usuwania odpadów.

- Nie zapomnij o plikach komputerowych i wiadomościach e-mail. Archiwizuj lub usuwaj pliki, które nie są już potrzebne.

Co usunąć?

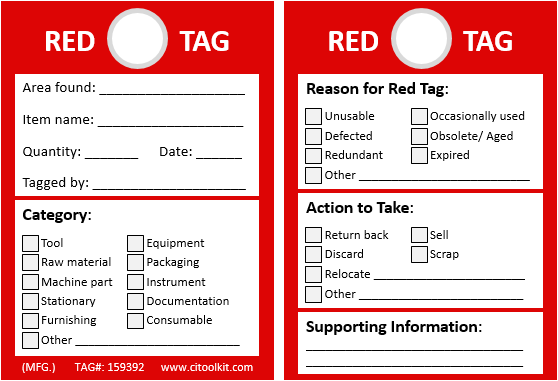

Bardzo często stosowanym narzędziem w fazie sortowania jest technika Red Tag. Jest to narzędzie do etykietowania używane do podkreślenia tego, co jest niezbędne w danym obszarze. Celem jest ustalenie, czy ktoś uważa, że dana pozycja jest niezbędna i w jakiej ilości. Przedmioty są oznaczane na czerwono przez określony czas, podczas którego oceniane jest ich wykorzystanie. Po tygodniu lub dwóch, przedmioty, które nie są używane lub usunięte z danego obszaru powinny zostać przeniesione lub usunięte, co spowoduje, że miejsce pracy będzie mniej rozpraszające.

Czerwony Znacznik jest narzędziem do etykietowania używanym w fazie sortowania programu 5S

Porządkowanie odnosi się do praktyki układania wymaganych przedmiotów tak, aby każdy mógł je łatwo zlokalizować i uzyskać do nich dostęp. Określa, gdzie i jak elementy do wykonania pracy powinny być ułożone. Po wyeliminowaniu wszystkich niepotrzebnych przedmiotów, należy wrócić do pozostawionych elementów i uporządkować je w taki sposób, aby łatwo było znaleźć to, co jest potrzebne. Już na pierwszy rzut oka powinno być widać, że dany przedmiot nie znajduje się na swoim miejscu. Spowoduje to poprawę przepływu pracy i zmniejszenie straty czasu i ruchu.

Niektóre strategie stosowane w tej fazie to:

- Zmiana z zamkniętego na otwarty system przechowywania.

- Przypisanie pozycji dla wszystkich urządzeń, narzędzi, części i materiałów.

- Organizacja elementów w modułowych szafkach, pojemnikach, szufladach, półkach i stojakach.

- Korzystanie z kodowania kolorami w celu przypisania narzędzi do różnych działów.

- Oznaczać szafki, pojemniki, półki i stojaki.

- Określać i oznaczać obszary magazynowe, obszary układania i lokalizacje sprzętu bezpieczeństwa.

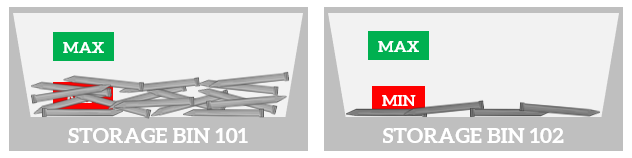

- Wyraźnie oznacz poziomy minimalne i maksymalne, aby zobaczyć dokładnie, ile pozycji magazynowych pozostało do dyspozycji na pierwszy rzut oka.

Wyraźnie oznacz poziomy minimalne i maksymalne

Następnie następuje faza Shining. Celem tej fazy jest stworzenie czystego miejsca pracy, bez śmieci, brudu i kurzu. Umożliwi to łatwą identyfikację nieprawidłowości, takich jak powtarzające się zanieczyszczenia i wycieki oleju, zanim problem się nasili. Błyszczenie pomaga również w tworzeniu własności obszaru roboczego, czyniąc go bezpieczniejszym i przyjemniejszym do pracy.

Niektóre ze strategii stosowanych w błyszczeniu to:

- Eliminacja wszystkich form brudu, zanieczyszczeń i bałaganu.

- Dokładnie czyścić, odkurzać, polerować i zamiatać.

- Czyścić wszystkie narzędzia i sprzęt.

- Zidentyfikować i wyeliminować przyczyny brudu.

- Zidentyfikować miejsce składowania odpadów i regularnie je czyścić.

- Ustalić harmonogram dyżurów i przydzielić obowiązki.

- Nie zapomnieć o komputerach, meblach, szafkach, pojemnikach do przechowywania, stanowiskach pracy i tablicach informacyjnych.

Podziel miejsce pracy na strefy i przydziel osoby odpowiedzialne za każdą strefę

Utrzymanie czystości i porządku w miejscu pracy jest prawdziwym wyzwaniem i można je osiągnąć tylko wtedy, gdy ustanowi się standardy i będzie się ich przestrzegać. Standaryzacja oznacza robienie właściwych rzeczy we właściwy sposób przez cały czas. Jest to komunikacja i utrzymywanie standardów i oczekiwań w całym miejscu pracy. Gdy dowiesz się więcej, aktualizuj i modyfikuj swoje standardy, aby praktyki 5S były prostsze i łatwiejsze.

Niektóre ze strategii stosowanych w standaryzacji to:

- Ustalenie procedur i harmonogramów w celu zapewnienia spójności wdrażania pierwszych trzech praktyk “S”.

- Opracowanie struktury pracy, która będzie wspierać nowe praktyki.

- Upewnienie się, że wszyscy znają swoje obowiązki związane z wykonywaniem sortowania, organizowania i czyszczenia.

- Użyj zdjęć i kontroli wizualnych, aby pomóc utrzymać wszystko tak, jak powinno być.

- Przeglądaj stan wdrożenia 5S regularnie, korzystając z list kontrolnych audytu.

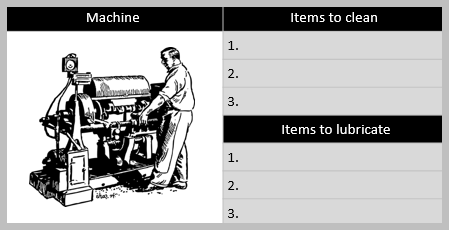

- Użyj arkuszy kontrolnych czyszczenia/smarowania maszyn.

Arkusze kontrolne czyszczenia/smarowania maszyn

Po wdrożeniu pierwszych czterech faz należy teraz skupić się na Podtrzymywaniu tego, co zostało osiągnięte. Podtrzymywanie jest zdyscyplinowanym stosowaniem pierwszych czterech praktyk “S”, aby program 5S odniósł sukces. Jest to zdecydowanie najtrudniejsza część do wdrożenia. Wiele firm znalazło się z zagraconymi brudnymi obszarami po ich próbie wdrożenia 5S.

5S ma tendencję do porażki, gdy brakuje własności od góry i gdy przywództwo nie kładzie na to ciągłego nacisku. Przywództwo musi się zaangażować i być osobiście zaangażowane, aby zapewnić sukces programów. Muszą oni stworzyć kulturę, w której oczekuje się doskonałości 5S i nie toleruje się niczego gorszego. Właściwe planowanie, szkolenie, monitorowanie i formalny system odpowiedzialności muszą istnieć, aby zapewnić pomyślną kontynuację programu.

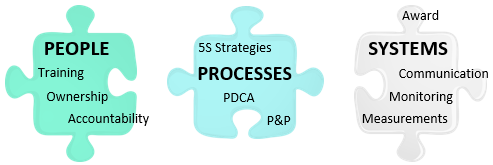

Podtrzymanie to skuteczne współdziałanie Ludzi, Procesów i Systemów

Niektóre strategie wdrożone w celu podtrzymania zysków obejmują:

- Używanie plakatów i znaków 5S w celu przypomnienia o korzyściach.

- Zapewnienie, że wszyscy są zaangażowani i rozliczani.

- Uczyń z tego część BHP.

- Uczyń z tego część codziennego spotkania Gemba.

- Upewnij się, że wszystkie zdefiniowane standardy są przestrzegane.

- Komunikowanie wyników audytu.

- Monitorowanie wyników za pomocą odpowiednich mierników i analiz.

- Nagradzaj i doceniaj wysiłki i osiągnięcia.

Jak wdrożyć 5S

Najlepszym podejściem jest rozpoczęcie od pilotażowego obszaru roboczego i wykorzystanie go jako modelu dla reszty firmy. Zacznij od tego, co jest najprostsze, lub znajdź problem, dla którego 5S odgrywa kluczową rolę w jego rozwiązaniu.

Następujące kroki opisują, jak wdrożyć 5S w jednym obszarze:

- Utwórz zespół 5S i wyznacz lidera zespołu dla tego obszaru.

- Obserwuj obszar i oceń obecną sytuację.

- Zbierz dane i zrób zdjęcia “przed”.

- Przeprowadź burzę mózgów z zespołem, aby zidentyfikować możliwości poprawy.

- Utwórz plan poprawy, który szczegółowo określa działania, obowiązki i ramy czasowe.

- Wdróż plan poprawy obszaru. Poświęć odpowiedni czas na każde “S”.

- Ostatecznie skontroluj obszar i zrób zdjęcia “po”.

- Opracuj i wdróż plan kontroli, aby utrzymać poprawę.

- Gdy już stworzysz dobry przykład i zademonstrujesz sukces, możesz stworzyć plan postępu obszar po obszarze.

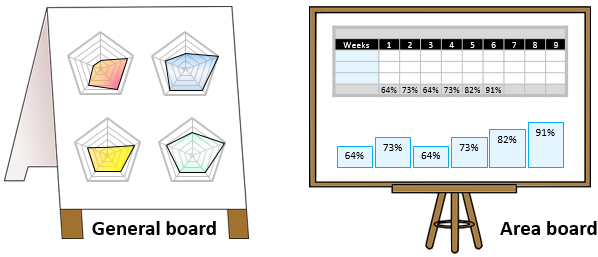

Postępy i skuteczność programu powinny być regularnie oceniane. Można to osiągnąć za pomocą Listy Kontrolnej Audytu 5S, która pomoże zapewnić, że standardy 5S są spełniane. Pozwoli to obserwatorowi lepiej zająć się lukami w zgodności i zapewni możliwość ciągłego doskonalenia. Ważne jest, aby najwyższe kierownictwo i przełożeni również uczestniczyli w tych przeglądach. Skuteczny audyt powinien również zakończyć się sporządzeniem listy działań doskonalących.

Wyniki audytu można udostępniać za pomocą tablic informacyjnych

.